Garantía de calidad de la producción de tubos de caldera

Control de calidad de las materias primas

Cribado estándar de materiales

Elija acero al carbono 20G (como Q235), acero aleado y otros materiales homologados. Deben cumplir las normas nacionales, incluidas GB/T 3087-2008 y ASTM A106. Además, controle cuidadosamente los niveles de carbono y las proporciones de elementos de aleación.

Supervisar el proceso de fundición del acero para evitar un exceso de impurezas o una proporción desequilibrada de elementos.

Inspección de la composición química

Analizamos los elementos C, Mn, S y P del acero mediante análisis espectral y valoración química. Este proceso garantiza que el acero pueda soportar altas temperaturas y resistir la corrosión, algo crucial para los tubos de calderas de alta presión.

Control del proceso de producción

Normalización de procesos

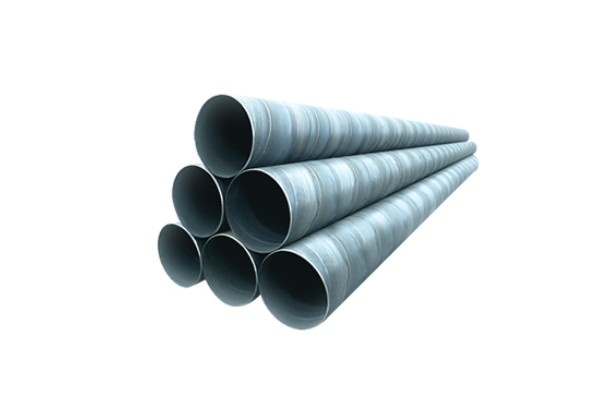

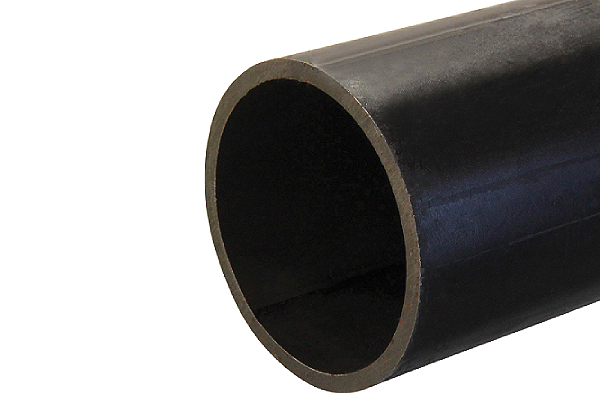

Los tubos sin soldadura utilizan un proceso de laminado en caliente/estirado en frío, y los tubos soldados necesitan estandarizar los parámetros de soldadura por arco sumergido y soldadura TIG para garantizar la resistencia y planitud de la soldadura.

El recocido o normalizado se realiza en el proceso de tratamiento térmico para eliminar las tensiones internas y mejorar las propiedades mecánicas (como la dureza y la tenacidad).

Tecnología de ensayos no destructivos

Utilice la detección de defectos por rayos X, pruebas ultrasónicas y otras tecnologías para identificar defectos como poros y grietas en soldaduras o cuerpos de tuberías.

El intervalo de soldadura debe cumplir con la norma (como el intervalo de secciones cortas de tubería ≥150mm de diámetro exterior de la tubería), y los orificios de soldadura deben ser estrictamente manejados para evitar inspecciones perdidas.

Inspección y certificación de productos acabados

Prueba de rendimiento físico

Prueba de presión hidráulica: simula un entorno de alta presión para probar la estanqueidad y la resistencia a la compresión de los tubos y garantizar que no haya fugas.

Prueba de aplastamiento, prueba de expansión: verifican la ductilidad y la resistencia a la deformación de los tubos.

Calidad de la superficie y verificación del tamaño

Compruebe si hay grietas, pliegues, cicatrices y otros defectos en las superficies interior y exterior, y la profundidad de extracción debe ser inferior a la desviación negativa del grosor de la pared.

Mida el diámetro exterior, el grosor de la pared y la rectitud, y el error debe cumplir la norma nacional o los requisitos de personalización del cliente.

Cumplimiento del sistema y las normas de certificación

El proceso de producción debe cumplir normas nacionales como la GB/T 16507 "Reglamentación técnica de seguridad de calderas". Algunas empresas han superado la certificación ISO 9001 para garantizar las especificaciones del sistema de gestión

Garantía de instalación y mantenimiento

Ejecución de las especificaciones de instalación

Las soldaduras de las tuberías deben comprobarse y aprobarse según las normas nacionales 50184/50517. Esto ayuda a evitar la concentración de tensiones o las fugas causadas por errores de construcción.

Controlar el diseño de los pasillos de gases de combustión para evitar que la velocidad local de los gases de combustión acelere el desgaste de las paredes de los tubos.

Supervisión del entorno operativo

Drenar y controlar periódicamente la calidad del agua para reducir el riesgo de incrustaciones y corrosión (por ejemplo, controlando el contenido de oxígeno y dióxido de carbono del sistema de agua de retorno).

Optimizan la eficacia de la combustión y reducen la corrosión química de los residuos de combustible en las tuberías.