Introducción

Los tubos de acero son necesarios en casi todas las industrias. Son esenciales para acelerar el trabajo industrial y hacer más eficientes los procesos.

Entre los muchos tubos de acero, los tubos sin soldadura son uno de los más solicitados. Por sus propiedades mecánicas, ofrecen mayor durabilidad que los tubos soldados. Al proceder de un tocho de metal macizo, son más resistentes a la tensión y la rotura. Suelen ser necesarios en aplicaciones de alta precisión y alta presión.

Siga leyendo este blog para saber más sobre los tubos sin soldadura y cómo se fabrican.

¿Qué es un tubo sin soldadura?

Los tubos sin soldadura son una variante de tubo de acero fabricado sin juntas soldadas, de ahí su nombre. Su ausencia de juntas reduce los riesgos de rotura bajo presiones y tensiones intensas. A diferencia de los tubos soldados, ofrecen superficies más lisas y diámetros uniformes.

Estas propiedades les permiten tener una durabilidad y una resistencia a la corrosión superiores. Todas estas notables características las hacen ideales para la industria del petróleo y el gas y la construcción.

Historia del desarrollo de los tubos sin soldadura

La historia de los tubos sin soldadura se remonta a finales del siglo XIX. Con el avance de la industrialización, se han desarrollado gradualmente diversos procesos de fabricación. En 1885, los hermanos Mannesmann inventaron una máquina. Perforaba agujeros a través de rodillos. Esto permitía fabricar tubos de acero sin soldaduras. Este invento permitió mejorar los procesos de laminación en 1891. Marcó una nueva etapa en la fabricación de tubos sin soldadura.

En 1903, la empresa suiza Ritteriefel inventó la laminadora automática de tubos, que mejoró aún más la eficacia de la producción. Con la llegada de los equipos de extensión, tomó forma la moderna industria de tubos de acero sin soldadura. Esto se debió a los trenes de laminación continua de tubos y a las máquinas de estirado de tubos.

En 1930, la introducción de laminadores de tres rodillos, extrusoras y laminadores en frío impulsó el avance de la tecnología de fabricación de tubos sin soldadura. A mediados del siglo XX, las máquinas de alivio de tensiones y las piezas brutas de colada continua mejoraron la eficacia. Esto hizo que los tubos sin soldadura fueran más competitivos que los soldados.

En los años 70, las ventas de tubos sin soldadura y soldados eran básicamente las mismas. Los tubos sin soldadura no tienen soldaduras y resisten altas presiones. Se utilizan mucho en campos de alta resistencia. Su demanda crece más de 5% al año. Se están convirtiendo en un producto básico en el mercado mundial de tubos de acero.

¿Cómo se fabrica un tubo de acero sin soldadura?

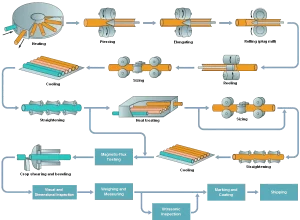

La fabricación de tubos sin soldadura comienza con un tocho de acero macizo. Este trozo de metal se somete a un proceso de calentamiento para alcanzar una maleabilidad y temperatura ideales. A continuación, los trabajadores lo perforan y estiran, transformándolo en un tubo hueco.

Este tubo sigue un proceso de alargamiento y laminado para reducir su diámetro. Durante este proceso, los trabajadores introducen un mandril para modificar el diámetro interior del tubo. A continuación, se aplican una serie de tratamientos térmicos para conseguir las propiedades mecánicas del tubo.

Una vez alcanzado el diámetro y la longitud deseados, el tubo se enfría. Los toques finales incluyen el tratamiento posterior, como el pulido y el revestimiento de la superficie. Por último, la máquina corta el tubo sin soldadura en la longitud deseada.

Selección de materias primas

Los tubos sin soldadura son una opción duradera para diversas aplicaciones. Sin embargo, para maximizar su versatilidad, es necesario disponer de distintos materiales para su procesamiento. La selección de las materias primas es clave para conseguir las propiedades ideales del tubo, como la resistencia a la tracción, el límite elástico y la dureza.

Estos son los materiales más comunes para la fabricación de tubos sin soldadura:

Acero carbono: Común para tuberías de uso general, ofrece buena resistencia y soldabilidad. Adecuado para aplicaciones de baja presión como agua, gas y sistemas de baja temperatura.

Acero aleado: Compuesto de elementos de aleación como cromo, níquel y molibdeno. Esta composición proporciona mayor resistencia, tenacidad y resistencia al calor y la corrosión.

Acero inoxidable: Garantiza una resistencia a la corrosión y una tenacidad excepcionales. Suele utilizarse en entornos corrosivos, como el marino y el de procesos químicos.

Detalle de las etapas de fabricación

Aquí tiene una guía más detallada sobre la fabricación de tubos sin soldadura.

Calefacción

Todo el proceso de fabricación comienza con el primer calentamiento. Antes de abollar el enorme tocho de acero, hay que pasarlo por un horno a unos 1.200 °Celsius. Esta temperatura extrema ablanda el acero sin fundirlo. Lo que sale del horno es un acero caliente y brillante, lo bastante maleable para los siguientes pasos.

Extrusión

Las herramientas rotativas industriales perforan la palanquilla en llamas para crear una carcasa hueca. El proceso de alargamiento hace pasar la carcasa por una serie de rodillos de alta resistencia. De este modo, el tubo adquiere su forma y tamaño iniciales para trabajar en él.

Expansión del orificio

Mientras expanden el tubo hueco, los operarios siguen forzando un mandril en su interior. Este paso es crucial para asegurar un diámetro interno liso y un grosor de pared uniforme. El fresado con mandril implica laminar y estirar continuamente hasta alcanzar las dimensiones deseadas.

Refrigeración

Tras conseguir el tamaño y las dimensiones ideales, el tubo se enfría gradualmente. Este proceso de enfriamiento se produce en un entorno controlado para evitar tensiones térmicas. También ayuda a mantener las propiedades mecánicas integrales del tubo. El enfriamiento completo del tubo marca la solidificación del tubo en su diámetro final.

Enderezar

Los pasos anteriores no garantizan el éxito total en la fabricación de una tubería perfecta. Incluso después del enfriamiento, habrá distorsiones y curvas. Por eso, los tubos tienen que pasar por una máquina enderezadora. Los rodillos o la máquina enderezadora aplican una presión controlada para alinear el tubo. Esto garantiza que el producto final sea geométricamente exacto y utilizable.

Tratamiento posterior

El tratamiento posterior puede incluir el pulido de la superficie, el roscado o el tratamiento térmico para mejorar las propiedades. Los trabajadores también pueden añadir un revestimiento superficial para proteger contra la abrasión y la corrosión. Este paso garantiza que el tubo cumpla las normas de aplicación específicas.

Control de calidad

El control de calidad comprueba la precisión dimensional, la resistencia y los defectos superficiales del tubo. Mecanismos de prueba seguros, incluidas inspecciones por rayos X y ultrasonidos, garantizan unos tubos sin defectos. El tubo se somete a una inspección final antes de su envío.

Comparación de procesos

| Propiedad | Tubo laminado en caliente sin soldadura | Tubo laminado en frío sin soldadura |

| Temperatura de fabricación | Producido a altas temperaturas (>1.000°C) | Se produce a temperatura ambiente o ligeramente elevada |

| Acabado superficial | Áspero, puede tener escamas | Superficie lisa y limpia, mínima oxidación |

| Fortaleza | Menor resistencia a la tracción y dureza | Mayor resistencia a la tracción, dimensiones más precisas |

| Costo | Menos costoso | Más caro debido al procesamiento adicional |

| Aplicaciones | Usos intensivos de baja precisión | Ingeniería de precisión, automoción, aeroespacial, recipientes a presión |

Además de los tubos sin soldadura laminados en caliente, también existe este tipo llamado tubos sin soldadura estirados en frío. Ambos ofrecen propiedades distintas, necesarias para diferentes aplicaciones. A continuación le mostramos cómo varían estos dos procesos.

Tubo laminado en caliente sin soldadura

El punto clave de los tubos laminados en caliente es que la palanquilla se calienta a unos mil grados centígrados o un poco más. Todo el proceso se centra en dar forma al tubo mientras está caliente.

Este proceso crea un tubo que es mejor que un tubo soldado en la mayoría de los aspectos. Pero el tubo sin soldadura laminado en caliente sigue siendo inferior al tubo sin soldadura estirado en frío. Su superficie presenta un acabado más rugoso debido a la oxidación y su resistencia a la tracción es menor.

Aunque es más asequible y puede soportar la aplicación general de los tubos sin soldadura.

Tubo estirado en frío sin soldadura

Los tubos sin soldadura estirados en frío son su mejor elección si busca una opción mejor que los tubos laminados en caliente. El proceso consiste en trabajar con un tubo laminado en caliente a temperatura ambiente. A partir de ahí, el tubo pasa por una serie de procesos de laminado o estirado en frío. Trabajar el tubo mientras se enfría gradualmente garantiza una mayor resistencia a la tracción. También tiene una superficie más refinada y lisa.

Pero los tubos sin soldadura estirados en frío son más caros que los laminados en caliente. También son más exclusivos de aplicaciones de alta precisión. Entre ellas están los sistemas hidráulicos, la fabricación de automóviles y los recipientes a presión.