1. Tubería SMLS

Proceso de manufactura

SMLS Pipe Manufacturing transforma acero sólido en tubos huecos sin costura. En este proceso no intervienen juntas ni soldaduras.

Este proceso, a menudo denominado laminado en caliente, comienza con el calentamiento de la palanquilla en un horno a alta temperatura. El tocho calentado, una vez maleable, se perfora con un mandril. Esto inicia el proceso de vaciado, creando un tubo hueco de paredes gruesas.

Luego, este tubo se alarga a través de una serie de rodillos y el espesor de la pared se reduce aplicando presión controlada de forma rotatoria. El proceso Mannesmann ha mejorado las técnicas de producción de tubos sin costura. Permite una mayor variedad de tamaños y un mejor control sobre las dimensiones y la calidad de la superficie.

El producto final suele recocerse para mejorar sus propiedades mecánicas. También está normalizado para mejorar su microestructura.

Las tuberías sin costura son ideales para aplicaciones de alta presión porque tienen un alto nivel de integridad estructural. Este proceso asegura su fuerza.

Ver más sobre tuberías SMLS

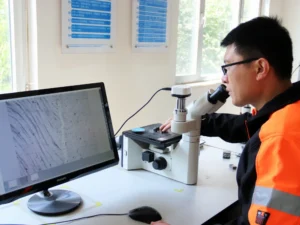

Control de calidad

Las tuberías SMLS se someten a controles de calidad con rigurosas pruebas de materias primas. Esto incluye analizar la composición química y probar las propiedades mecánicas.

Durante la producción, las comprobaciones dimensionales, la inspección de superficies y las pruebas no destructivas (como pruebas ultrasónicas y de corrientes parásitas) son estándar. Los productos finales se someten a pruebas hidrostáticas.

También se inspeccionan visualmente para garantizar que cumplan con estándares estrictos. Estas medidas garantizan que las tuberías cumplan con los estándares necesarios. Garantizan que las tuberías tengan la resistencia adecuada, la resistencia a la corrosión y las dimensiones precisas.

2. Tubería REG

Proceso de manufactura

La fabricación de tuberías soldadas por resistencia eléctrica (ERW) es un proceso que produce tuberías a partir de tiras o bobinas de acero, conocidas como skelp.

La cáscara se desenrolla y se recorta a lo ancho antes de darle forma cilíndrica. Los bordes del cilindro se cargan y generan calor para fundirse. Se fusionan entre sí, creando una unión fuerte sin necesidad de soldar material.

La fabricación de REG ha experimentado avances tecnológicos. Estos avances incluyen sistemas de control mejorados. Los sistemas de control dan como resultado una mejor calidad de la soldadura. También conducen a una producción más eficiente.

Las tuberías ERW son conocidas por tener un tamaño uniforme y preciso. Esto los hace adecuados para muchos usos, incluida la transmisión de petróleo, gas y agua.

Control de calidad

La producción de tuberías ERW incluye estrictas medidas de control de calidad. Estas medidas comienzan con la inspección de las materias primas.

Durante la fabricación, se realiza un seguimiento continuo de los parámetros de soldadura y la calidad de la costura. Las pruebas ultrasónicas se utilizan ampliamente para detectar cualquier imperfección en la soldadura.

Las tuberías también son sometidas a pruebas hidrostáticas e inspecciones visuales.

El proceso de control de calidad es integral. Garantiza la integridad estructural y la naturaleza a prueba de fugas de las tuberías ERW.

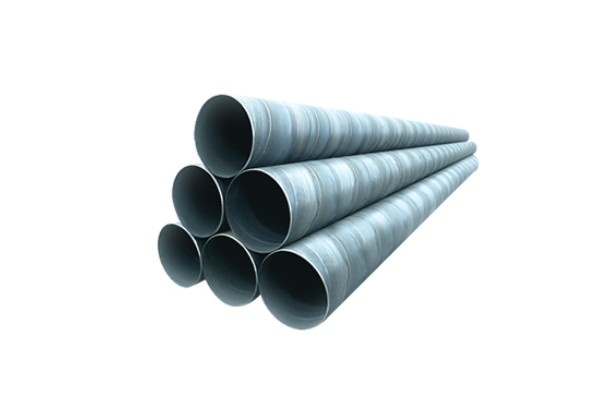

3.SSAW

Proceso de manufactura

La fabricación de tuberías soldadas por arco sumergido en espiral (SSAW) implica un proceso continuo. Una tira de acero llamada skelp se forma en ángulo.

Luego, se suelda a lo largo de la costura en espiral. El skelp pasa por rodillos que doblan el metal en ángulo. Esto introduce soldaduras internas y externas mediante soldadura por arco sumergido.

Los modernos sistemas de automatización y control mejoran enormemente la precisión de las mediciones de ángulos.

También mejoran la calidad de soldadura de las tuberías SSAW al garantizar la homogeneidad. Estas tuberías se utilizan con frecuencia en aplicaciones como el transporte de agua. También tienen fines estructurales en la industria de la construcción.

Control de calidad

El control de calidad en la fabricación de tubos SSAW incluye controles de la materia prima, en particular de la bobina de acero.

Durante la producción, es esencial un control continuo de los parámetros de soldadura, la calidad de la costura y la geometría de la tubería.

Se realizan pruebas no destructivas, incluidas pruebas ultrasónicas y radiográficas, para detectar cualquier defecto.

Las inspecciones finales implican pruebas hidrostáticas y evaluaciones visuales, asegurando que las tuberías cumplan con los estándares de calidad necesarios.

4. Tubería LSAW

Proceso de manufactura

La fabricación de tuberías soldadas por arco longitudinalmente sumergido (LSAW) es un método utilizado para tuberías de gran diámetro.

Se moldean placas de acero con forma de tubo y la costura longitudinal se suelda tanto interna como externamente mediante soldadura por arco sumergido.

El proceso ha evolucionado con tecnologías como el proceso JCOE (J-ing, C-ing, O-ing, Expanding), que ha mejorado la eficiencia de la fabricación de tuberías LSAW.

Las tuberías LSAW tienen un alto espesor de pared y un gran diámetro.

También tienen soldaduras de alta calidad, lo que los hace adecuados para aplicaciones de servicio pesado. Estas aplicaciones se encuentran en la industria del petróleo y el gas.

Control de calidad

El control de calidad de las tuberías LSAW comienza con la inspección de las placas de acero, centrándose en sus propiedades químicas y mecánicas.

Durante la producción se lleva a cabo un riguroso seguimiento de los parámetros de soldadura y la inspección de las costuras.

Los métodos de prueba no destructivos detectan defectos mediante pruebas ultrasónicas y radiográficas.

Los productos finales pasan por pruebas hidrostáticas e inspecciones visuales, asegurando el cumplimiento de los estándares de calidad.

5. Accesorios de tuberia

Proceso de manufactura

La fabricación de accesorios para tuberías abarca varios métodos como forja, fundición y mecanizado.

Los accesorios forjados se crean calentando palanquillas y deformándolas bajo alta presión hasta darles las formas deseadas.

Los accesorios fundidos se fabrican vertiendo metal fundido en moldes de las formas requeridas.

El mecanizado crea accesorios a partir de bloques metálicos utilizando herramientas de alta precisión.

Los avances en la tecnología de fabricación han mejorado la precisión y la eficiencia.

Estos avances permiten la producción de accesorios de alta calidad con excelentes propiedades mecánicas. Estos accesorios son importantes para los sistemas de tuberías. Crean conexiones a prueba de fugas en aplicaciones industriales.

Control de calidad

El control de calidad en la fabricación de accesorios para tuberías incluye una inspección exhaustiva de las materias primas y controles rigurosos durante el proceso.

Se prueban la precisión dimensional, el acabado superficial y las propiedades mecánicas.

Se utilizan métodos de prueba no destructivos para detectar defectos internos y superficiales. Estos métodos incluyen pruebas de tintes penetrantes, ultrasónicas y radiográficas. Las inspecciones finales garantizan el cumplimiento de las normas y especificaciones del cliente de forma correcta.

¿Quiere vender al por mayor tubos de acero al carbono?

Proveedor profesional de tubos de acero al carbono desde hace 20 años, exportando tubos de acero a mercados extranjeros. Contáctenos para una cotización gratuita y un servicio personalizado.