Introducción

Tubos de caldera se utilizan en muchos procesos industriales, como la transformación química, la refinería de petróleo y la producción de energía. Gracias a su resistencia a altas temperaturas y presiones, estos tubos para calderas se utilizan en entornos con tales condiciones.

Los tubos de caldera constituyen la base de los sistemas térmicos de las industrias, ya que facilitan la convección del calor y mantienen la integridad de la caldera. Los tubos de caldera pueden transferir y distribuir el calor generado en la caldera y el sistema.

Este artículo explora la naturaleza de los tubos de caldera, su proceso de fabricación, los distintos tipos, materiales y aplicaciones en diferentes industrias. Conociendo estos factores, los fabricantes pueden tomar decisiones informadas sobre la selección, el mantenimiento y la optimización de los tubos de caldera para garantizar la fiabilidad y el rendimiento a largo plazo.

¿Qué son los tubos de caldera?

Los tubos de caldera son tubos de acero especializados que transportan agua, vapor o gases calientes en calderas de vapor, intercambiadores de calor, sobrecalentadores y economizadores. Su finalidad principal es facilitar la transferencia eficaz de calor de los gases termodinámicos al agua o al vapor y se utilizan para producir o distribuir energía por todo el sistema.

En comparación con las tuberías estructurales o de fontanería típicas, los tubos de caldera deben ser capaces de resistir:

- Altas temperaturas (más de 500 °C).

- Presión interna extrema.

- Los gases calientes y el vapor pueden crear condiciones corrosivas.

Los tubos de las calderas también tienen características para resistir la oxidación y las incrustaciones, que pueden afectar al rendimiento y la seguridad. El fallo de un solo tubo puede provocar paradas prolongadas, reducir el rendimiento o incluso provocar accidentes desastrosos. Estos tubos se utilizan mucho en:

- Centrales nucleares.

- Plantas petroquímicas y refinerías de petróleo.

- Las industrias alimentaria y textil.

- HVAC y sistemas marinos.

Proceso de fabricación de tubos de caldera

Los tubos de caldera se fabrican mediante múltiples pasos controlados para conseguir una solidez, resistencia a la corrosión y precisión dimensional excepcionales. Hay una ligera modificación en el proceso para los tubos sin soldadura y soldados (ERW); sin embargo, los principios siguen siendo en gran medida los mismos.

1. Selección de materias primas

El paso inicial en el proceso de fabricación de tubos de caldera es la selección del material que se va a utilizar. La empresa selecciona materias primas de alta calidad, como acero inoxidable, acero aleado y acero al carbono.

- Si los tubos de caldera se necesitan para aplicaciones de presión media. Estos tubos de caldera suelen ser de acero al carbono.

- Los tubos de caldera para aplicaciones de alta presión y alta temperatura se fabrican con aleaciones de cromo-molibdeno (Cr-Mo).

2. Calentamiento y conformado

Para hacer lisos los tubos de la caldera, los tochos de acero macizo se calientan a unos 1200-1300 °Cy se forma una cáscara hueca perforándolas a través de un husillo. Este proceso elimina todos los cordones de soldadura, lo que da como resultado una resistencia uniforme.

En el caso de los tubos ERW (Electric Resistance Welded), las bobinas de acero se desenrollan y se les da forma cilíndrica. Los cordones se calientan mediante una corriente de alta frecuencia y luego se sueldan entre sí.

3. Dimensionamiento y alargamiento

En el siguiente paso, el fabricante utiliza trenes de laminación o bancos de estirado de gran complejidad para laminar y extender los tubos huecos o los cascos soldados hasta alcanzar las dimensiones adecuadas. Estas dimensiones son el diámetro exterior, el grosor de pared y la longitud del tubo.

4. Tratamiento térmico

Para mejorar las cualidades mecánicas, el tratamiento térmico es esencial. Los tratamientos más comunes son:

- Normalizando: La capilaridad refina la estructura del grano y mejora la tenacidad.

- Recocido: Se eliminan las tensiones y se mejora la ductilidad.

- Temple y revenido: Aporta gran resistencia al desgaste y solidez a los aceros aleados.

5. Dibujo en frío (opcional)

Cuando se requieren tolerancias dimensionales estrictas o acabados superficiales más finos para los tubos de caldera, el tratamiento térmico va seguido del estirado en frío. Esto mejora la resistencia a la tracción y la suavidad de la superficie del tubo.

6. Acabado e inspección

Los tubos se enderezan, se dimensionan y se preparan sus extremos. A continuación se aplican estrictos controles de calidad, que incluyen:

- Prueba hidrostática (para probar la contención de la presión).

- Pruebas ultrasónicas o de corrientes de Foucault (defectos internos).

- Comprobación, dimensional y visual.

Tipos de tubos de caldera

Existen dos grandes clasificaciones de tubos de caldera, basadas en su uso y en el proceso de fabricación.

Clasificación por aplicaciones

- Tuberías de calderas acuotubulares

En las calderas acuotubulares, el agua circula por los tubos y los gases de combustión calientes pasan por encima de ellos. Suelen estar compuestas por acero aleado soportar presiones superiores a 9,8 MPa y temperaturas superiores a 500 °C.

Se utilizan en:

- Centrales eléctricas

- Generadores de vapor

- Sistemas de calefacción de alta presión

- Tubos de calderas pirotubulares

Las calderas pirotubulares están diseñadas para hacer pasar gases calientes a través de los tubos, con agua rodeándolos para mantener la temperatura. Se suelen fabricar de acero al carbono y son adecuados para aplicaciones de baja y media presióncomo calefacción industrial y sistemas de vapor en miniatura.

- Tubos de sobrecalentador y recalentador

Estos tubos elevan la temperatura del vapor por encima de lo que puede sostener por sí solo, lo que aumenta la eficacia de la generación de energía. En los tubos de caldera, la temperatura de los gases se mantiene por encima de su punto de saturación. Se fabrican con tubos de Aceros aleados al Cr-Mo que se someten a temperaturas extremadamente altas y a la oxidación.

- Tubos economizadores

Estos tubos se encuentran en la sección del economizador, donde extraen el calor de los gases de combustión antes de que pasen por la caldera, aumentando así el rendimiento del combustible de la unidad. Suelen estar fabricados con acero al carbono o inoxidableen función de la composición del calor y del gas.

Clasificación por fabricación

Sin costura

- Fabricación: Tocho macizo perforado, sin costura de soldadura.

- Fortaleza: Características mecánicas homogéneas y resistencia a las altas presiones.

- Normas comunes: ASTM A192, A210, A213, A335.

- Utilizacalderas de alta presión, sobrecalentadores y centrales eléctricas.

soldado

- Producción: Se fabrica mediante laminación y soldadura longitudinal de bandas de acero.

- Beneficios: no es caro, tiene forma estándar y es adecuado para presiones más bajas.

- Normas comunes: ASTM A178, A214 y A226.

- Aplicacioneseconomizadores, calderas de baja presión e intercambiadores de calor.

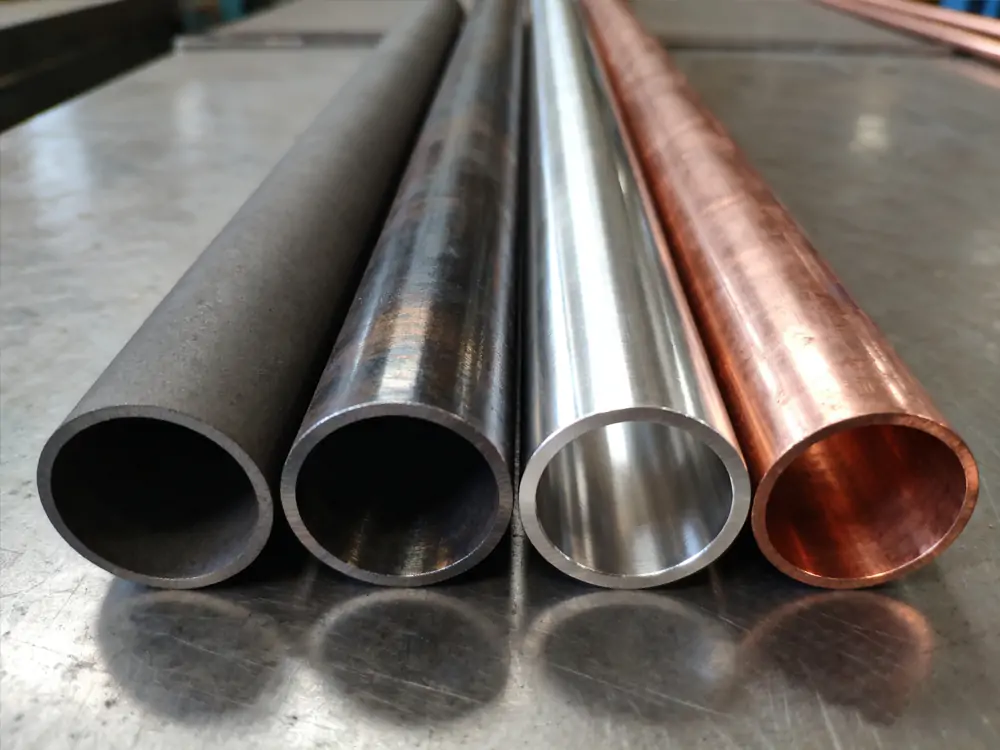

Materiales utilizados en las tuberías de calderas

1. 1. Acero al carbono

- El más utilizado, ya que es barato y fácil de hacer.

- Aplicable en calderas de media presión (máximo -450 °C).

- Normas comunes: ASTM A106, A192, A210.

2. Acero aleado

- El fabricante emplea acero aleado con cromo, molibdeno y vanadio.

- El material de los tubos de caldera es para servicio de alta presión y alta temperatura.

- Aplicado a sobrecalentadores, recalentadores y líneas de vapor principales.

- Grados comunes: ASTM A213 T11, T22, T91, A335 P11, P22, P91.

3. 3. Acero inoxidable

- Proporciona una buena protección contra la corrosión y la oxidación.

- Se aplica en condiciones de exposición a gases corrosivos, productos químicos o agua de mar.

- Grados comunes: TP304, TP316, 310S, 321H.

4. Cobre y aleaciones de cobre

- No es adecuado en condiciones extremas de presión o temperatura.

- Ideal para intercambiadores de calor y aplicaciones de baja presión gracias a su elevada conductividad térmica.

Control de calidad y normas

Los tubos de caldera deben construirse de acuerdo con las estrictas normas internacionales para ofrecer rendimiento, seguridad y durabilidad. Estas normas especifican la composición química, los límites dimensionales, las propiedades mecánicas y los procedimientos de ensayo.

| Estándar | Material | Tipo de fabricación | Aplicaciones | Grados comunes | ||

| ASTM A178 | Acero al carbono y al carbono-manganeso | Tubos ERW para calderas | Estos tipos de tubos de caldera se utilizan en tubos de caldera y conductos de sobrecalentador. | A, C, D | ||

| ASTM A192 | Acero carbono | Calderas de alta presión sin soldadura | Los tubos con estas especificaciones se utilizan en calderas de alta presión y sobrecalentadores. | Grado único | ||

| ASTM A210 | Acero medio carbono | Calderas sin juntas | Se utilizan en calderas, sobrecalentadores y respiraderos.

|

A-1, C | ||

| ASTM A213 | Aleación ferrítica/ustenítica | Sin costura | El uso tiene en calderas, sobrecalentadores e intercambiadores de calor | T11, T22, TP304 | ||

| ASTM A335 | Acero aleado ferrítico | Sin costura | Estos tubos están diseñados para líneas principales de vapor a alta temperatura. | P11, P22, P91 |

Otras normas similares son EN 10216, DIN 17175, BS 3059 y JIS G3456, que incorporan especificaciones similares para garantizar la coherencia en la fabricación y el comercio mundiales.

Aplicaciones y ventajas

Los tubos de caldera se utilizan en diversas industrias y requieren la máxima eficacia en el intercambio de calor y durabilidad.

Aplicaciones clave

- Centrales eléctricas: Para sobrecalentadores y economizadores de sistemas de vapor de alta presión de paredes de agua.

- Refinerías de petróleo y gas: Calentadores de proceso, unidades de generación de vapor y calderas de calor residual.

- Plantas químicas y petroquímicas: Serpentines de vapor, sistemas de calentamiento de procesos y reactores.

- Industria alimentaria: Esterilizar y cocinar con vapor.

- Industria papelera: Calderas de recuperación y procesos de secado.

- Sistemas marinos y de climatización: Para propulsar calderas y calefacción central.

Ventajas

- Tolerancia a altas temperaturas y presiones.

- Buena resistencia a la corrosión y a la oxidación.

- Mantenimiento adecuado y larga vida útil.

- Transferencia de calor óptima para maximizar el consumo de energía.

- Hay disponibles diferentes materiales y configuraciones.

- Seguridad y conformidad con las normas internacionales.

Conclusión

Los sistemas industriales modernos no pueden estar completos sin los tubos de caldera. Garantizan una transferencia de calor eficaz, seguridad y un rendimiento óptimo en condiciones de alta presión y alta temperatura. Estas tuberías son la columna vertebral de los sistemas de energía térmica de las centrales eléctricas, las unidades de procesamiento químico o ambas. Su estabilidad, durabilidad y resistencia a la corrosión se atribuyen a unos materiales cuidadosamente seleccionados y a unos procesos de fabricación que abarcan un conformado, una soldadura y un tratamiento térmico perfectos.

La correcta selección del tipo de tubería de la caldera es vital. Tanto si se trata de uno acuotubular como de uno pirotubular o de un economizador para garantizar la fiabilidad operativa, los fabricantes e ingenieros deben seguir las normas internacionales para garantizar el rendimiento y la seguridad a largo plazo. El acero al carbono, el acero aleado y el acero inoxidable son algunos de los materiales utilizados para fabricar tubos de caldera. UNIASEN es un proveedor de alta calidad de tubos de caldera de China. Si tiene alguna necesidad, por favor póngase en contacto con nosotros.