1. SMLS Boru

Üretim süreci

SMLS Boru İmalatı, katı çeliği dikişsiz içi boş borulara dönüştürür ve bu işlemde hiçbir bağlantı veya kaynak kullanılmaz.

Genellikle sıcak haddeleme olarak adlandırılan bu işlem, kütüğün bir fırında yüksek sıcaklıkta ısıtılmasıyla başlar. Bir kez dövülebilir hale gelen ısıtılmış kütük bir mandrel ile delinir. Bu, kalın duvarlı içi boş bir tüp oluşturarak oyuk açma işlemini başlatır.

Bu boru daha sonra bir dizi merdaneden geçirilerek uzatılır ve döner bir şekilde kontrollü basınç uygulanarak et kalınlığı azaltılır. Mannesmann prosesi dikişsiz boru üretim tekniklerini geliştirmiştir. Daha geniş bir boyut çeşitliliği ve boyutlar ve yüzey kalitesi üzerinde daha iyi kontrol sağlar.

Nihai ürün, mekanik özelliklerini iyileştirmek için genellikle tavlanır. Ayrıca mikroyapısını iyileştirmek için normalize edilir.

Dikişsiz borular, yüksek düzeyde yapısal bütünlüğe sahip olduklarından yüksek basınçlı uygulamalar için idealdir. Bu işlem, mukavemetlerini garanti eder.

SMLS Boru Hakkında Daha Fazla Bilgi

Kalite Kontrol

SMLS borular, hammaddelerin titiz bir şekilde test edilmesiyle kalite kontrolünden geçer. Bu, kimyasal bileşimin analiz edilmesini ve mekanik özelliklerin test edilmesini içerir.

Üretim sırasında, boyutsal kontroller, yüzey denetimi ve tahribatsız testler (ultrasonik ve girdap akımı testleri gibi) standarttır. Nihai ürünler hidrostatik testlere tabi tutulur.

Ayrıca, katı standartları karşıladıklarından emin olmak için görsel olarak da denetlenirler. Bu önlemler boruların gerekli standartları karşılamasını garanti eder. Boruların uygun mukavemete, korozyona karşı dirence ve doğru boyutlara sahip olmasını sağlarlar.

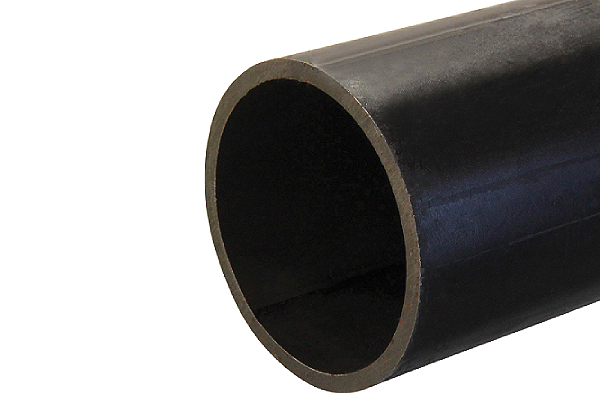

2. ERW Boru

Üretim süreci

Elektrik Direnç Kaynaklı (ERW) Boru İmalatı, skelp olarak bilinen çelik şeritlerden veya kangallardan boru üreten bir işlemdir.

İskelet, silindirik bir forma sokulmadan önce çözülür ve enine kesilir. Silindirin kenarları yüklenir ve erimek için ısı üretir. Kaynak malzemesi olmadan güçlü bir bağ oluşturarak birbirlerine kaynaşırlar.

ERW üretimi teknolojik ilerlemelere sahne olmuştur. Bu gelişmeler arasında gelişmiş kontrol sistemleri de bulunmaktadır. Kontrol sistemleri daha iyi kaynak kalitesi sağlar. Ayrıca daha verimli üretime yol açarlar.

ERW boruları tek tip ve hassas boyutlarıyla bilinir. Bu da onları petrol, gaz ve su iletimi dahil olmak üzere birçok kullanım için uygun hale getirir.

Kalite Kontrol

ERW borularının üretimi sıkı kalite kontrol önlemlerini içerir. Bu önlemler hammaddelerin incelenmesiyle başlar.

Üretim sırasında, kaynak parametrelerinin ve dikiş kalitesinin sürekli izlenmesi gerçekleştirilir. Ultrasonik test, kaynaktaki kusurları tespit etmek için yaygın olarak kullanılmaktadır.

Borular ayrıca hidrostatik testlere ve görsel denetimlere tabi tutulur.

Kalite kontrol süreci kapsamlıdır. ERW borularının yapısal bütünlüğünü ve sızdırmazlığını sağlar.

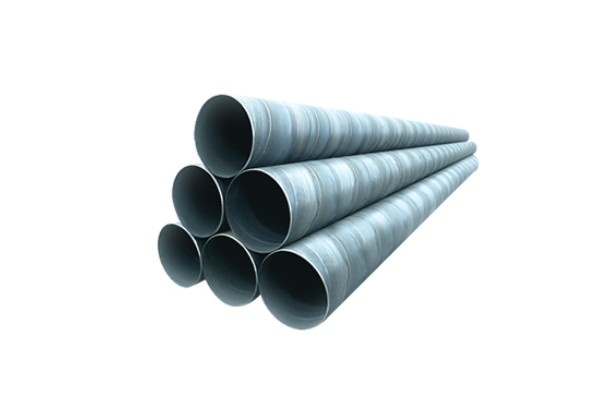

3.SSAW

Üretim süreci

Spiral Tozaltı Kaynaklı (SSAW) Boruların üretimi sürekli bir süreç içerir. Skelp adı verilen bir çelik şerit açılı bir şekilde oluşur.

Daha sonra spiral dikiş boyunca kaynak yapılır. Skelp, metali belli bir açıyla büken silindirlerden geçer. Bu, tozaltı ark kaynağı kullanılarak iç ve dış kaynakların yapılmasını sağlar.

Modern otomasyon ve kontrol sistemleri, açı ölçümlerinin hassasiyetini büyük ölçüde artırır.

Ayrıca homojenliği sağlayarak SSAW borularının kaynak kalitesini de artırırlar. Bu borular su taşıma gibi uygulamalarda sıklıkla kullanılır. Ayrıca inşaat sektöründe yapısal amaçları da vardır.

Kalite Kontrol

SSAW boru üretiminde kalite kontrolü, hammadde, özellikle de çelik bobin üzerindeki kontrolleri içerir.

Üretim sırasında kaynak parametrelerinin, dikiş kalitesinin ve boru geometrisinin sürekli izlenmesi esastır.

Herhangi bir kusuru tespit etmek için ultrasonik ve radyografik testler de dahil olmak üzere tahribatsız testler yapılır.

Son denetimler, boruların gerekli kalite standartlarını karşılamasını sağlayan hidrostatik testleri ve görsel değerlendirmeleri içerir.

4.LSAW Boru

Üretim süreci

Boyuna Tozaltı Kaynaklı (LSAW) Boru İmalatı, büyük çaplı borular için kullanılan bir yöntemdir.

Çelik plakalar bir boru şeklinde kalıplanır ve uzunlamasına dikiş, tozaltı ark kaynağı kullanılarak hem içten hem de dıştan kaynaklanır.

Süreç, LSAW boru üretiminin verimliliğini artıran JCOE (J-ing, C-ing, O-ing, Expanding) süreci gibi teknolojilerle gelişmiştir.

LSAW boruları yüksek et kalınlığına ve büyük çapa sahiptir.

Ayrıca yüksek kaliteli kaynaklara sahiptirler, bu da onları ağır hizmet uygulamaları için uygun hale getirir. bu uygulamalar petrol ve gaz endüstrisindedir.

Kalite Kontrol

LSAW boruları için kalite kontrolü, kimyasal ve mekanik özelliklerine odaklanarak çelik plakaların incelenmesiyle başlar.

Üretim sırasında, kaynak parametrelerinin titizlikle izlenmesi ve dikiş denetimi gerçekleştirilir.

Tahribatsız muayene yöntemleri, ultrasonik ve radyografik testler kullanarak kusurları tespit eder.

Nihai ürünler hidrostatik testlerden ve görsel denetimlerden geçirilerek kalite standartlarına uygunluk sağlanır.

5. Boru Ek Parçaları

Üretim süreci

Boru Ek Parçaları İmalatı dövme, döküm ve işleme gibi çeşitli yöntemleri kapsar.

Dövme bağlantı parçaları, kütüklerin ısıtılması ve yüksek basınç altında deforme edilerek istenen şekillere dönüştürülmesiyle oluşturulur.

Döküm bağlantı parçaları, erimiş metalin gerekli şekillerdeki kalıplara dökülmesiyle yapılır.

Talaşlı imalat, yüksek hassasiyetli aletler kullanarak metal bloklardan bağlantı parçaları oluşturur.

Üretim teknolojisindeki gelişmeler hassasiyeti ve verimliliği artırmıştır.

Bu gelişmeler, mükemmel mekanik özelliklere sahip yüksek kaliteli bağlantı parçaları üretilmesine olanak tanır. Bu bağlantı parçaları boru sistemleri için önemlidir. Endüstriyel uygulamalarda sızdırmaz bağlantılar oluştururlar.

Kalite Kontrol

Boru bağlantı parçası üretiminde kalite kontrolü, hammaddelerin kapsamlı bir şekilde incelenmesini ve titiz süreç içi kontrolleri içerir.

Boyutsal doğruluk, yüzey kalitesi ve mekanik özellikler test edilir.

Yüzey ve iç kusurları tespit etmek için tahribatsız test yöntemleri kullanılır. Bu yöntemler boya penetrant, ultrasonik ve radyografik testleri içerir. Son denetimler standartlara ve müşteri spesifikasyonlarına uygunluğu sağlar.

Karbon Çelik Borular Toptan Satış Yapmak İster misiniz?

Yurtdışı pazarlara çelik boru ihraç eden 20 yıldır profesyonel karbon çelik boru tedarikçisi. Ücretsiz fiyat teklifi ve bire bir hizmet için bizimle iletişime geçin.