Kaynaklı boru çeşitlerindeki farklılıklar temel olarak değişen üretim süreçlerinden kaynaklanmaktadır. Boru üretimi ve kaynak alanında, ERW ve EFW olmak üzere iki üretim yöntemi öne çıkmaktadır. ERW borular ve EFW boruları için sırasıyla.

Bu iki yöntem, benzer isimler ve her iki üretim sürecinde de kullanılan elektrik kaynağı nedeniyle kafanızı karıştırabilir. Ancak, birçok yönden farklıdırlar.

Mühendislik ve yapısal projeleriniz için doğru boruyu seçmek için, farklı özelliklere sahip oldukları için ERW ve EFW borularını nasıl ayırt edeceğinizi bilmelisiniz. Bu makalede, iki boru türünü tartışacağız ve farklılıklarını inceleyeceğiz. Bu bilgilerle donanmış olarak, ERW ve EFW boruları arasında en iyi seçeneği seçebileceksiniz.

ERW ve EFW Karşılaştırma Tablosu

| Aspect | ERW (Elektrik Direnç Kaynaklı) | EFW (Elektrik Füzyon Kaynaklı) |

| Tam form | Elektrik Direnç Kaynaklı. | Elektrik Füzyon Kaynaklı (genellikle elektrik füzyon/ark kaynaklı olarak tanımlanır). |

| Dikişin nasıl kaynaklandığı | Şerit / bobin bir tüp haline getirilir ve dikiş ısıtılır ve elektrik direnci ile birleştirilir. Genellikle yüksek frekanslı direnç kaynağı kullanılır. | Plaka (veya bobin) kenarları bir elektrik arkı kullanılarak birleştirilir. Dikişi eriterek / kaynaştırarak uzunlamasına bir kaynak oluşturur. |

| Tipik başlangıç malzemesi | Genellikle kaynak yapılmadan önce soğuk şekillendirilerek "yuvarlak" veya "dairesel" bir boru haline getirilen çelik şerit veya rulodan yapılır. | Genellikle çelik levhadan (basınçlı kap kalitesinde levha) yapılır. Ark füzyon kaynağından önce şekillendirilir. |

| Tipik duvar kalınlığı kullanımı | SCH 5 ila SCH 160 (uygulamaya bağlı olarak). | SCH 10, SCH 40, SCH 80, vb. |

| Endüstri standartları | ASTM A178 | Orta sıcaklıklara yönelik yüksek basınçlı EFW borular için ASTM A672 |

| Olağan maliyet / teslim süresi (piyasa eğilimi) | Birçok tedarik zincirinde EFW'ye göre genellikle daha düşük maliyetli ve daha hızlı üretilir (boyut, sınıf, test ve pazara göre değişir). | Karşılaştırılabilir ürünler için ERW'ye göre genellikle daha yüksek maliyet/daha uzun teslim süreleri (spesifikasyona ve gerekli denetime göre değişir). |

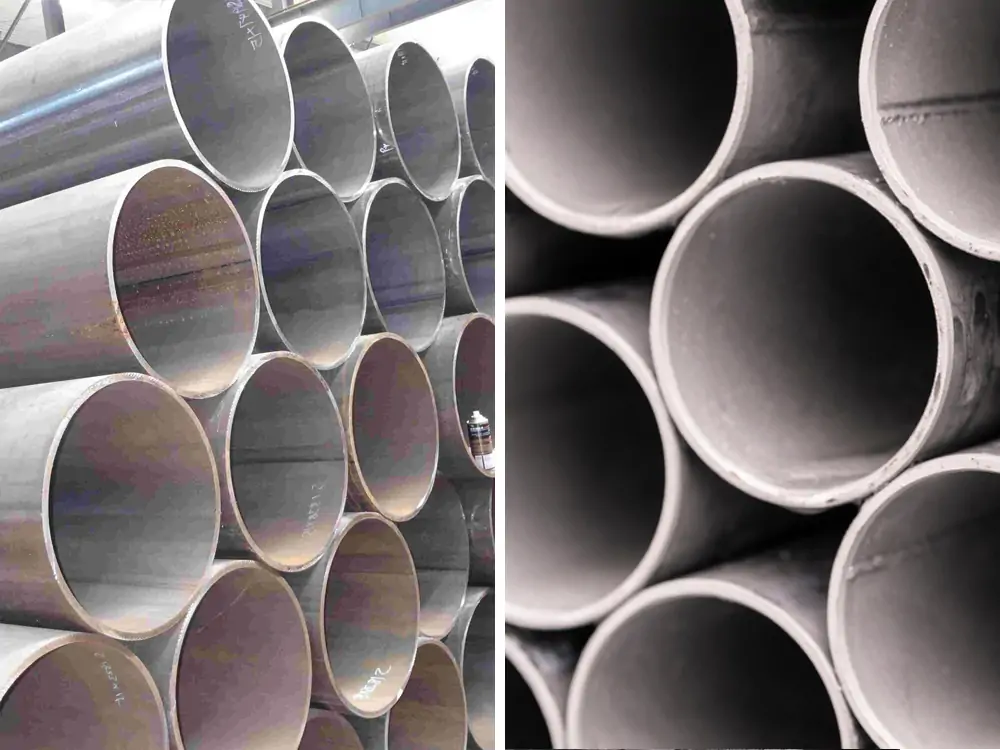

ERW Boru ve EFW üretim süreci

ERW boru üretim süreci

ERW işleminde, metal levhalar veya kangal şeritler soğuk şekillendirilir. Silindirik bir şekil verilen bu şeritler şimdi ERW (Elektrik Direnç Kaynağı) ile kaynaklanacaktır. Bu, metal şerit kenarlarının yüksek frekanslı (veya düşük frekanslı) bir elektrik akımı ile ısıtılmasını içerir. Ardından, sıkma silindiri veya kalıpları ile birleştirilerek ERW borular uzunlamasına dikişlerle.

Modern uygulamalarda yüksek frekanslı elektrik direnç kaynağı tercih edilmektedir. Dolgu malzemesi kullanmadan güçlü ve dayanıklı dikişler üretir. Düşük frekanslı kullanım mümkün olsa da, yetersiz dikiş yapışması, kanca çatlakları ve korozyon dahil olmak üzere çeşitli deformasyonlar gözlemlenebilir.

Kaynak işleminden sonra, dış dikişler fark edilmeyecek şekilde kesilebilir. Aynı zamanda iç kısımlar olduğu gibi bırakılır.

EFW boru üretim süreci

Ark kaynağı veya elektron ışını kaynağı olarak da adlandırılan EFW işlemi, metal kenarları eritmek veya sıkıştırmak için bir elektrik arkı kullanır. Daha sonra ERW'de olduğu gibi uzunlamasına dikişli silindirik EFW boruları oluşturmak için birleştirilirler. Burada, kenarlar erimiş olduğundan ve eşit şekilde kaynaştığından basınçlandırma gerekmez. Bununla birlikte, EFW dolgu malzemesi kullanabilir veya kullanmayabilir.

ERW Boru Özellikleri

- Boru boyut aralığı: 1/2" ila 48"

- Duvar kalınlığı (SCH): SCH 5 ila SCH 160 arasında mevcuttur (uygulamaya bağlı olarak).

- Üretimde kullanılan malzeme: karbon çeliği ve paslanmaz çelik

- Boru ucu: Eğimli, dişli veya düz

- Endüstri standartları: ASTM A178

EFW Boru Özellikleri

- Boru boyut aralığı: 1/8" ila 100" (ASTM spesifikasyonlarına bağlı olarak)

- Duvar kalınlığı (SCH): SCH 10, 40, 80, vs. olarak mevcuttur.

- Üretimde kullanılan malzeme: Paslanmaz çelik, karbon çeliği ve yüksek nikel alaşımlı

- Boru ucu: Eğimli, dişli veya düz

- Yüzey kaplamaları: Mat cilalı, kumlanmış, HF turşusu

- Endüstri standartları:

Orta sıcaklıklara yönelik yüksek basınçlı EFW borular için ASTM A672

Yüksek sıcaklığa yönelik karbon çeliği ve yüksek nikel alaşımlı EFW borular için ASTM A691

ERW Borunun Avantajları

ERW borular aşağıdaki avantajları içerir:

- Uygun maliyetli

- Düşük basınçlı uygulamalar için uygundur

- Üretim süreci son derece güvenilir ve sağlam dikişler üretir

EFW Borunun Avantajları

EFW boruları aşağıdaki avantajları içerir:

- Geniş çaplı kalın duvarlı borulardır

- Yüksek mukavemetli borular zorlu uygulamalar için uygundur

- Elektrik ark kaynağı işlemi daha güçlü dikişler üretir

ERW Boru hangi alanlarda kullanılır?

Kaynaklı boru üretiminde yaygın olarak kullanılan bir yöntem olan ERW borular, medya taşımacılığı uygulamalarında yaygın olarak kullanılmaktadır. Endüstriyel uygulamalar çeşitli sektörleri kapsar. Bunlar arasında HVAC, sıhhi tesisat, petrol ve gaz, enerji endüstrisi, havacılık, yangın söndürme vb. yer alır.

EFW Boru uygulamaları nelerdir?

Kaynaklı boru üretim yöntemine uygun maliyetli bir alternatif olan EFW, yüksek mukavemet ve korozyon direncine sahip borular üretir. EFW boruları, dar toleranslar gerektiren yüksek basınçlı uygulamalarda kullanılır. Uygulamalar kimya, gıda işleme ve petrokimya gibi endüstriyel sektörleri içerir.

Sonuç

Hem ERW hem de EFW kaynaklı borulardır ve çeşitli endüstriyel sektörlerde kullanılırlar. Projeniz için doğru seçimi sağlamak için en yaygın kullanılan iki boruyu anlamak çok önemlidir. Boruyu her zaman ihtiyaçlarınızı değerlendirdikten sonra seçin. Özel uygulama gereksinimlerine göre seçim yapın. Bunlar arasında basınç, taşınan sıvı, sıcaklık ve bütçeniz yer alır.