Inleiding

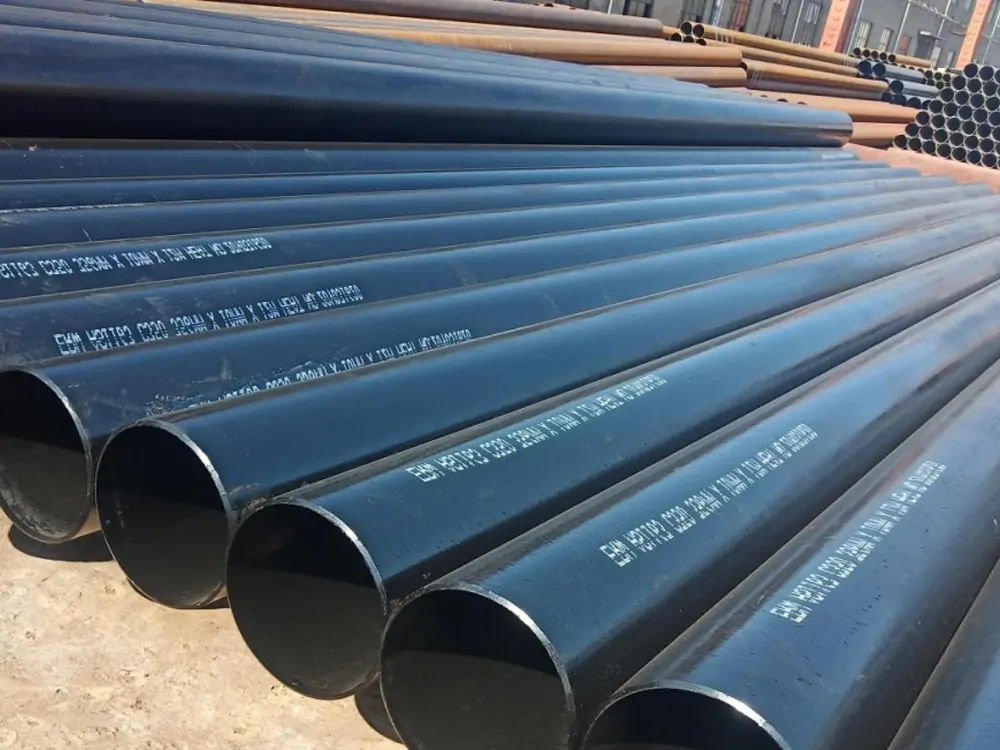

Gelaste stalen buizen worden veel gebruikt in verschillende industrieën. Deze buizen worden ook wel gewoon gelaste buizen genoemd, die naden op hun oppervlak hebben wanneer staalplaten of rollen band in cilindrische vormen worden gerold. Eenvoudige productiemethoden, zoals ERW en SAW, zijn zeer efficiënt en betaalbaar. Ze kunnen buizen produceren voor verschillende behoeften met verschillende lengtes, diktes en diameters. Deze buizen hebben een lange levensduur, zijn zeer sterk en corrosiebestendig. Ze hebben echter niet dezelfde sterkte als naadloze buizen.

Met de voortdurende evolutie van de technologie zijn ook het lassen en inspecteren van stalen buizen geëvolueerd. Nu zijn de kwaliteit en specificaties toegenomen. En je kunt een grote verscheidenheid aan gelaste stalen buizen vinden.

Als koper moet je het juiste type kiezen dat geschikt is voor jouw specifieke eisen. Daarvoor heb je enige kennis nodig. Dit artikel bespreekt de verschillende soorten gelaste stalen buizen die in verschillende toepassingen worden gebruikt.

Soorten gelaste stalen buizen

Alle hieronder besproken soorten zijn gelaste buizen, maar ze verschillen in productiemethoden en toepassingen. De belangrijkste verschillen zitten in de vorming, de manier van warmtetoepassing, de druk en de diameter.

ERW (elektrische weerstand gelaste) buizen

Nadat de rollen of staalplaten koudgevormd zijn tot een cilindrische vorm, worden de buizen verwarmd door een elektrische stroom. Stroom met een hoge of lage frequentie doet de randen van de buis smelten. Vervolgens worden ze samengesmolten met behulp van persrollassen, wat resulteert in ERW-buizen. Op deze manier is het niet nodig om vulmateriaal te gebruiken tijdens het lassen en wordt er een rechte langsnaad gevormd. Deze naden zijn sterk en nauwelijks waarneembaar.

Het proces gebruikt meestal warmgewalst breedband als grondstof. Het geeft een strakke controle over de wanddikte en buitendiameter. De ERW-productiemethode heeft verschillende voordelen. Het blinkt uit door zijn hoge efficiëntie en relatief lage productiekosten. Het bespaart ook materiaal.

De toepassing van ERW-buizen varieert van de luchtvaart tot de lichte industrie. Sommige olie- en gasleidingen met minder hoge eisen kunnen er ook gebruik van maken.

HFW (hoogfrequent gelaste) buizen

Hoogfrequent gelaste pijpen worden gevormd met hoogfrequent lassen waarbij 100 tot 800 kHz stroom wordt gebruikt. Dergelijke hoogfrequente stroom produceert sterke, consistente lassen wanneer deze door de randen van de band loopt. Daarom zijn HFW-buizen sterk, duurzaam en hebben ze een uitstekende maatnauwkeurigheid. Ze vormen een goede optie voor toepassingen onder hoge druk.

De HFW-methode maakt een hoge productiesnelheid en een consistente laskwaliteit mogelijk. Het is kosteneffectief en wordt vaak gebruikt voor dunne tot middelwandige leidingbuizen en structurele buizen. Deze buizen zijn geschikt voor het transport van olie, gas en water en voor de bouw.

LSAW (Longitudinal Submerged Arc Welded) Buizen

Deze stalen buizen hebben een longitudinale lasnaad die recht over de pijp loopt tot het einde. Ze zijn meestal 12-20 meter lang en kunnen worden gemaakt door warm of koud walsen van zwaar koolstofstaal. LSAW buizen zijn dikwandig, variërend van 6 mm tot 50 mm, en buizen met een grote diameter van 406 mm tot 1422 mm. Bovendien zijn de kwaliteit en sterkte indrukwekkend.

Het productieproces van deze buizen is relatief eenvoudig en kosteneffectief. Ze worden gebruikt in verschillende industriële sectoren, waaronder de petrochemie, de bouw en de landbouw.

SSAW / HSAW (Spiral Submerged Arc Welded) Buizen

Deze stalen buizen worden geproduceerd uit een spiraalvormige HR-rol of staalplaat, waarbij de naad wordt gelast terwijl deze wordt opgerold. Dit resulteert in relatief langere buizen met diktes van SCH 40 tot SCH 80. De vervormingshoeken zijn echter instelbaar. De vervormingshoeken zijn echter instelbaar. Dit betekent dat je de diameter kunt aanpassen aan specifieke eisen.

De productie van SSAW / Bij HSAW-buizen worden de naden bij hoge temperaturen gelast. Deze methode kan iets duurder zijn vanwege de hoge sterkte. Ze worden gebruikt in olie- en gastransport.

EFW (elektrische fusielassen) buizen

Voor de productie van deze buizen wordt de technologie van elektrisch fusielassen gebruikt. Hierbij wordt een stalen plaat gesmolten of samengeperst met behulp van elektrisch booglassen en versmolten tot een las. Deze techniek maakt gebruik van hoogspanningsstroom, indien nodig met vulmateriaal. De buizen die met deze methode worden gevormd, hebben een gelijkmatige las van hoge kwaliteit met een zeer laag defectpercentage. Ze zijn geschikt voor veeleisende omgevingen en lastdragende toepassingen. Ze worden onder andere gebruikt in de chemische industrie, de energiesector en de bouw.

DSAW (Double Submerged Arc Welded) Buizen

De buizen worden gelijktijdig aan beide zijden van de naad gelast, aan de buitenkant en aan de binnenkant, met de booglasmethode onder poederdek. De naad kan spiraalvormig of in de lengterichting zijn, waarbij de plaat wordt opgerold tot een cilindrische vorm met afgeschuinde randen die V-vormige groeven vormen. Dubbelzijdig lassen produceert hoogwaardige, duurzame en uniforme buizen.

DSAW-buizen zijn meestal dikwandig en hebben een grote diameter. Ze worden gebruikt in hogedruktoepassingen waarbij de structurele integriteit van de buizen van essentieel belang is. Voorbeelden hiervan zijn bruggenbouw, waterbouwkundige toepassingen en andere.

Conclusie

Aangezien we verschillende soorten gelaste stalen buizen hebben besproken, heb je ze waarschijnlijk goed begrepen. Deze buizen verschillen in eigenschappen en productiemethode. Ze zijn echter relatief betaalbaar, hebben een hoge sterkte en zijn geschikt voor een groot aantal industriële toepassingen. Kortom, er is een grote verscheidenheid aan stalen buizen met verschillende specificaties voor verschillende toepassingen. Als je stalen buizen kiest, moet je je specifieke technische behoeften bepalen. De juiste installatie en het juiste onderhoud zijn ook van invloed op de prestaties van de pijp. Het is dus belangrijk om het standaardproces te volgen!