1. SMLS-pijp

Productieproces

SMLS Pipe Manufacturing transformeert massief staal in naadloze holle buizen. Bij dit proces komen geen verbindingen of lassen kijken.

Dit proces, dat vaak warmwalsen wordt genoemd, begint met het verhitten van de staaf in een oven op een hoge temperatuur. De verwarmde knuppel wordt, zodra hij kneedbaar is, doorboord met een doorn. Dit start het uithollingsproces, waardoor een dikwandige holle buis ontstaat.

Deze buis wordt dan langgerekt door een reeks rollen en de wanddikte wordt verminderd door gecontroleerde druk uit te oefenen op een roterende manier. Het Mannesmann-proces heeft de productietechnieken voor naadloze buizen verbeterd. Het maakt een grotere verscheidenheid aan maten en een betere controle over afmetingen en oppervlaktekwaliteit mogelijk.

Het eindproduct wordt vaak gegloeid om de mechanische eigenschappen te verbeteren. Het wordt ook genormaliseerd om de microstructuur te verbeteren.

Naadloze buizen zijn ideaal voor hogedruktoepassingen omdat ze een hoge mate van structurele integriteit hebben. Dit proces garandeert hun sterkte.

Bekijk meer over SMLS-pijp

Kwaliteitscontrole

SMLS-pijpen ondergaan kwaliteitscontrole met strenge tests van de grondstoffen. Dit omvat het analyseren van de chemische samenstelling en het testen van de mechanische eigenschappen.

Tijdens de productie zijn dimensionale controles, oppervlakte-inspectie en niet-destructieve testen (zoals ultrasone en wervelstroomtesten) standaard. De eindproducten worden onderworpen aan hydrostatische tests.

Ze worden ook visueel geïnspecteerd om er zeker van te zijn dat ze aan strenge normen voldoen. Deze maatregelen garanderen dat de buizen aan de nodige normen voldoen. Ze zorgen ervoor dat de buizen de juiste sterkte, weerstand tegen corrosie en nauwkeurige afmetingen hebben.

2. ERW-pijp

Productieproces

Electric Resistance Welded (ERW) Pipe Manufacturing is een proces waarbij buizen worden gemaakt van stroken of rollen staal, bekend als skelp.

De skelp wordt afgerold en op breedte geknipt voordat hij in een cilindrische vorm wordt gegoten. De randen van de cilinder worden geladen en genereren hitte om te smelten. Ze smelten samen en creëren een sterke verbinding zonder lasmateriaal.

Bij de productie van ERW is technologische vooruitgang geboekt. Deze vooruitgang omvat verbeterde controlesystemen. De controlesystemen leiden tot een betere laskwaliteit. Ze leiden ook tot een efficiëntere productie.

ERW-buizen staan bekend om hun uniforme en nauwkeurige afmetingen. Dit maakt ze geschikt voor vele toepassingen, waaronder olie-, gas- en watertransmissie.

Kwaliteitscontrole

De productie van ERW-buizen omvat strenge kwaliteitscontrolemaatregelen. Deze maatregelen beginnen met de inspectie van grondstoffen.

Tijdens de productie worden de lasparameters en de naadkwaliteit continu bewaakt. Ultrasoon testen wordt veel gebruikt om eventuele onvolkomenheden in de las op te sporen.

De buizen worden ook onderworpen aan hydrostatische tests en visuele inspecties.

Het kwaliteitscontroleproces is uitgebreid. Het garandeert de structurele integriteit en lekbestendigheid van ERW-buizen.

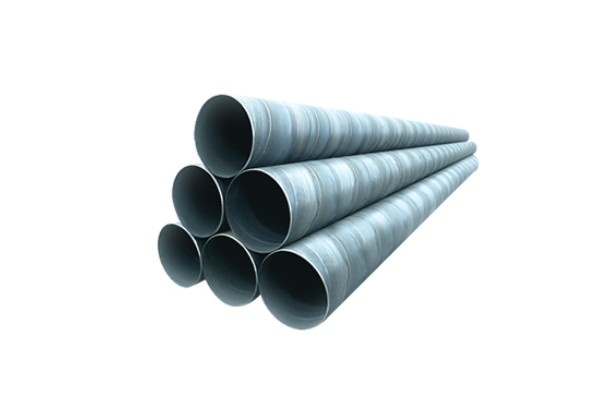

3.SSAW

Productieproces

De productie van Spiral Submerged Arc Welded (SSAW) pijpen is een continu proces. Een strook staal, de skelp genoemd, vormt zich onder een hoek.

Daarna wordt het langs de spiraalnaad gelast. De skelp gaat door rollen die het metaal onder een hoek buigen. Hierdoor worden interne en externe lassen gemaakt met behulp van ondergedompeld booglassen.

Moderne automatiserings- en besturingssystemen verbeteren de precisie van hoekmetingen aanzienlijk.

Ze verbeteren ook de laskwaliteit van SSAW-buizen door homogeniteit te garanderen. Deze buizen worden vaak gebruikt in toepassingen zoals watertransport. Ze hebben ook structurele doeleinden in de bouw.

Kwaliteitscontrole

Kwaliteitscontrole bij de productie van SSAW-pijpen omvat controles van de grondstof, met name de staalrol.

Tijdens de productie is het essentieel om de lasparameters, de naadkwaliteit en de pijpgeometrie voortdurend te controleren.

Er worden niet-destructieve tests uitgevoerd, waaronder ultrasone en radiografische tests, om eventuele defecten op te sporen.

De eindinspecties bestaan uit hydrostatische tests en visuele beoordelingen, om te garanderen dat de pijpen aan de vereiste kwaliteitsnormen voldoen.

4.LSAW-pijp

Productieproces

Longitudinally Submerged Arc Welded (LSAW) Pipe Manufacturing is een methode die wordt gebruikt voor buizen met een grote diameter.

Stalen platen worden in de vorm van een pijp gegoten en de langsnaad wordt zowel in- als uitwendig gelast met onder poederdek lassen.

Het proces is geëvolueerd met technologieën zoals het JCOE-proces (J-ing, C-ing, O-ing, Expanding), dat de efficiëntie van de productie van LSAW-pijpen heeft verbeterd.

LSAW-buizen hebben een grote wanddikte en een grote diameter.

Ze hebben ook lasnaden van hoge kwaliteit, waardoor ze geschikt zijn voor zware toepassingen in de olie- en gasindustrie.

Kwaliteitscontrole

Kwaliteitscontrole voor LSAW-buizen begint met de inspectie van de staalplaten, waarbij de nadruk ligt op hun chemische en mechanische eigenschappen.

Tijdens de productie worden de lasparameters en naadinspecties nauwgezet gecontroleerd.

Niet-destructieve testmethoden detecteren defecten met behulp van ultrasone en radiografische tests.

De eindproducten ondergaan hydrostatische tests en visuele inspecties, zodat ze voldoen aan de kwaliteitsnormen.

5. Pijpfittingen

Productieproces

De productie van pijpfittingen omvat verschillende methoden zoals smeden, gieten en machinaal bewerken.

Gesmede fittingen worden gemaakt door knuppels te verhitten en onder hoge druk te vervormen tot de gewenste vorm.

Gegoten fittingen worden gemaakt door gesmolten metaal in mallen van de gewenste vorm te gieten.

Machinale bewerking maakt fittingen van metalen blokken met behulp van precisiegereedschap.

De vooruitgang in productietechnologie heeft de precisie en efficiëntie verbeterd.

Deze vooruitgang maakt de productie mogelijk van hoogwaardige fittingen met uitstekende mechanische eigenschappen. Deze fittingen zijn belangrijk voor leidingsystemen. Ze creëren lekvrije verbindingen in industriële toepassingen.

Kwaliteitscontrole

Kwaliteitscontrole bij de productie van pijpfittingen omvat grondige inspectie van grondstoffen en strenge controles tijdens het proces.

De maatnauwkeurigheid, oppervlakteafwerking en mechanische eigenschappen worden getest.

Niet-destructieve testmethoden worden gebruikt om oppervlaktedefecten en inwendige defecten op te sporen. Deze methoden omvatten penetrant-, ultrasoon- en radiografisch onderzoek. Eindinspecties zorgen ervoor dat het product voldoet aan de normen en klantspecificaties.

Groothandel koolstofstaal buizen?

De professionele leverancier van de koolstofstaalpijp 20 jaar, die staalpijpen naar markten overzee uitvoert. Neem contact met ons op voor een gratis offerte en één-op-één service.