1. Pipa SMLS

Proses produksi

SMLS Pipe Manufacturing mengubah baja padat menjadi tabung berongga yang mulus, tidak ada sambungan atau pengelasan yang terlibat dalam proses ini.

Proses ini, yang sering disebut sebagai pengerolan panas, dimulai dengan memanaskan billet di dalam tungku pada suhu tinggi. Billet yang dipanaskan, setelah lunak, ditusuk dengan mandrel. Ini memulai proses pelubangan, menciptakan tabung berlubang berdinding tebal.

Tabung ini kemudian dipanjangkan melalui serangkaian gulungan, dan ketebalan dinding dikurangi dengan menerapkan tekanan terkontrol secara berputar. Proses Mannesmann telah meningkatkan teknik produksi pipa tanpa sambungan. Proses ini memungkinkan variasi ukuran yang lebih besar dan kontrol yang lebih baik atas dimensi dan kualitas permukaan.

Produk akhir sering dianil untuk meningkatkan sifat mekaniknya. Produk ini juga dinormalisasi untuk memperbaiki struktur mikronya.

Pipa seamless sangat ideal untuk aplikasi bertekanan tinggi karena memiliki tingkat integritas struktural yang tinggi. Proses ini memastikan kekuatannya.

Lihat Lebih Lanjut Tentang Pipa SMLS

Kontrol Kualitas

Pipa SMLS menjalani kontrol kualitas dengan pengujian bahan baku yang ketat. Ini termasuk menganalisis komposisi kimia dan menguji sifat mekanik.

Selama produksi, pemeriksaan dimensi, inspeksi permukaan, dan pengujian non-destruktif (seperti uji ultrasonik dan arus eddy) adalah standar. Produk akhir menjalani uji hidrostatis.

Pipa-pipa tersebut juga diperiksa secara visual untuk memastikan bahwa pipa-pipa tersebut memenuhi standar yang ketat. Langkah-langkah ini menjamin bahwa pipa memenuhi standar yang diperlukan. Mereka memastikan pipa memiliki kekuatan yang tepat, ketahanan terhadap korosi, dan dimensi yang akurat.

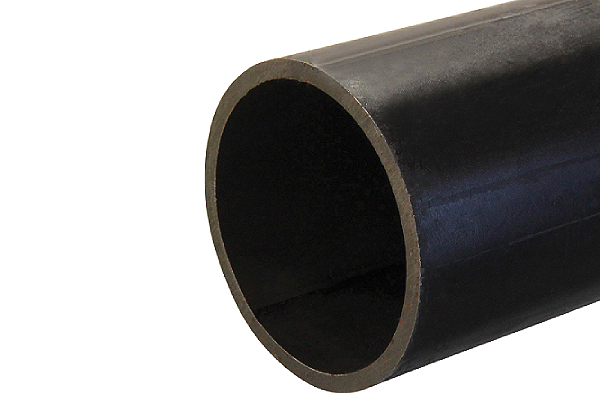

2. Pipa ERW

Proses produksi

Electric Resistance Welded (ERW) Pipe Manufacturing adalah proses yang menghasilkan pipa dari strip atau gulungan baja, yang dikenal sebagai skelp.

Kulitnya dibuka dan dipangkas menjadi lebar sebelum dibentuk menjadi bentuk silinder. Tepi silinder menjadi bermuatan dan menghasilkan panas untuk meleleh. Mereka menyatu, menciptakan ikatan yang kuat tanpa bahan las.

Manufaktur ERW telah mengalami kemajuan teknologi. Kemajuan ini termasuk sistem kontrol yang lebih baik. Sistem kontrol menghasilkan kualitas las yang lebih baik. Mereka juga menghasilkan produksi yang lebih efisien.

Pipa ERW dikenal karena ukurannya yang seragam dan presisi. Hal ini membuatnya cocok untuk berbagai penggunaan, termasuk transmisi minyak, gas, dan air.

Kontrol Kualitas

Produksi pipa ERW mencakup langkah-langkah kontrol kualitas yang ketat. Langkah-langkah ini dimulai dengan pemeriksaan bahan baku.

Selama proses produksi, pemantauan parameter pengelasan dan kualitas jahitan dilakukan secara terus menerus. Pengujian ultrasonik digunakan secara luas untuk mendeteksi ketidaksempurnaan dalam pengelasan.

Pipa-pipa tersebut juga menjalani uji hidrostatik dan inspeksi visual.

Proses kontrol kualitasnya komprehensif. Proses ini memastikan integritas struktural dan sifat anti bocor dari pipa ERW.

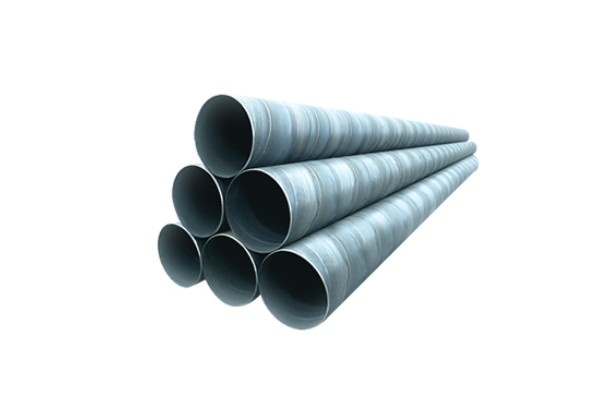

3.SSAW

Proses produksi

Pembuatan Pipa Spiral Submerged Arc Welded (SSAW) melibatkan proses yang berkelanjutan. Potongan baja yang disebut skelp dibentuk pada suatu sudut.

Kemudian, dilas di sepanjang jahitan spiral. Skeleton melewati rol yang membengkokkan logam pada suatu sudut. Hal ini memperkenalkan pengelasan internal dan eksternal menggunakan las busur terendam.

Sistem otomatisasi dan kontrol modern sangat meningkatkan ketepatan pengukuran sudut.

Mereka juga meningkatkan kualitas pengelasan pipa SSAW dengan memastikan homogenitas. Pipa-pipa ini sering digunakan dalam aplikasi seperti mengangkut air. Mereka juga memiliki tujuan struktural dalam industri konstruksi.

Kontrol Kualitas

Kontrol kualitas dalam pembuatan pipa SSAW meliputi pemeriksaan bahan baku, khususnya kumparan baja.

Selama produksi, pemantauan parameter pengelasan, kualitas jahitan, dan geometri pipa secara terus menerus sangatlah penting.

Pengujian non-destruktif, termasuk pengujian ultrasonik dan radiografi, dilakukan untuk mendeteksi cacat apa pun.

Inspeksi akhir melibatkan pengujian hidrostatik dan penilaian visual, untuk memastikan pipa memenuhi standar kualitas yang diperlukan.

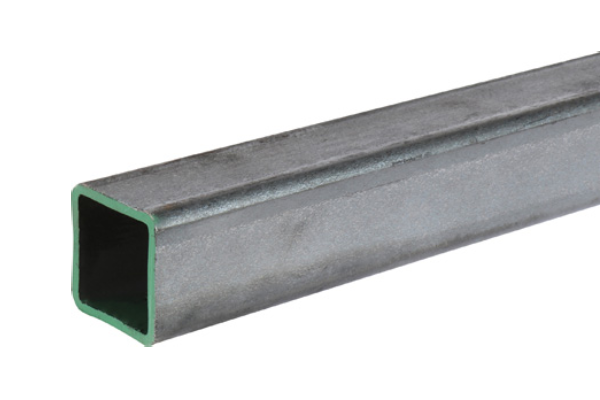

4.Pipa Gergaji

Proses produksi

Manufaktur Pipa Las Busur Terendam Longitudinal (LSAW) adalah metode yang digunakan untuk pipa berdiameter besar.

Pelat baja dicetak menjadi bentuk pipa dan lapisan longitudinal dilas baik secara internal maupun eksternal menggunakan las busur terendam.

Proses ini telah berkembang dengan teknologi seperti proses JCOE (J-ing, C-ing, O-ing, Expanding), yang telah meningkatkan efisiensi pembuatan pipa LSAW.

Pipa LSAW memiliki ketebalan dinding yang tinggi dan diameter yang besar.

Mereka juga memiliki pengelasan berkualitas tinggi, sehingga cocok untuk aplikasi tugas berat, aplikasi ini ada di industri minyak dan gas.

Kontrol Kualitas

Kontrol kualitas untuk pipa LSAW dimulai dengan pemeriksaan pelat baja, dengan fokus pada sifat kimia dan mekaniknya.

Selama produksi, pemantauan parameter pengelasan dan pemeriksaan jahitan dilakukan secara ketat.

Metode pengujian non-destruktif mendeteksi cacat dengan menggunakan uji ultrasonik dan radiografi.

Produk akhir menjalani pengujian hidrostatis dan inspeksi visual, memastikan kepatuhan terhadap standar kualitas.

5. Perlengkapan Pipa

Proses produksi

Manufaktur Fitting Pipa mencakup berbagai metode seperti penempaan, pengecoran, dan pemesinan.

Fitting tempa dibuat dengan memanaskan billet dan mengubah bentuknya di bawah tekanan tinggi menjadi bentuk yang diinginkan.

Fitting cor dibuat dengan menuangkan logam cair ke dalam cetakan dengan bentuk yang diperlukan.

Pemesinan membuat alat kelengkapan dari blok logam menggunakan alat presisi tinggi.

Kemajuan dalam teknologi manufaktur telah meningkatkan presisi dan efisiensi.

Kemajuan ini memungkinkan produksi alat kelengkapan berkualitas tinggi dengan sifat mekanis yang sangat baik. Alat kelengkapan ini penting untuk sistem perpipaan. Mereka menciptakan koneksi anti bocor dalam aplikasi industri.

Kontrol Kualitas

Kontrol kualitas dalam pembuatan fitting pipa mencakup pemeriksaan bahan baku secara menyeluruh dan pemeriksaan dalam proses yang ketat.

Akurasi dimensi, permukaan akhir, dan sifat mekanis diuji.

Metode pengujian non-destruktif digunakan untuk mendeteksi cacat permukaan dan internal. Metode ini meliputi uji penetran pewarna, ultrasonik, dan radiografi. Inspeksi akhir memastikan kepatuhan terhadap standar dan spesifikasi pelanggan.

Ingin Grosir Pipa Baja Karbon?

Pemasok pipa baja karbon profesional selama 20 tahun, mengekspor pipa baja ke pasar luar negeri. Hubungi kami untuk mendapatkan penawaran gratis dan layanan pribadi.