Assurance qualité de la production de tubes de chaudière

Contrôle de la qualité des matières premières

Criblage de la norme des matériaux

Choisissez de l'acier au carbone 20G (comme le Q235), de l'acier allié et d'autres matériaux approuvés. Ils doivent être conformes aux normes nationales, notamment GB/T 3087-2008 et ASTM A106. Il convient également de contrôler soigneusement les niveaux de carbone et les ratios d'éléments d'alliage.

Superviser le processus de fusion de l'acier afin d'éviter un excès d'impuretés ou un déséquilibre de la proportion d'éléments.

Inspection de la composition chimique

Nous analysons les éléments C, Mn, S et P de l'acier par analyse spectrale et titrage chimique. Ce processus garantit que l'acier peut supporter des températures élevées et résister à la corrosion, ce qui est essentiel pour les tubes de chaudière à haute pression.

Contrôle du processus de production

Normalisation des processus

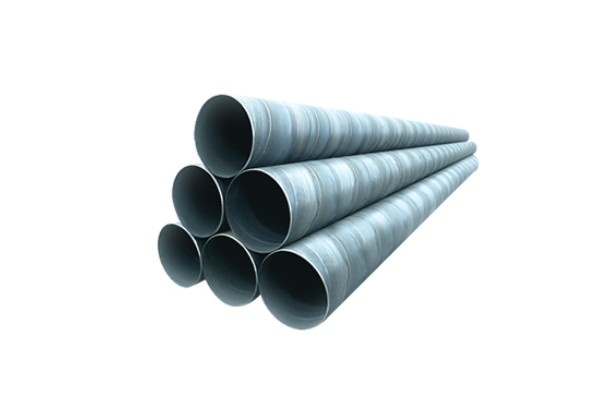

Les tubes sans soudure utilisent un processus de laminage à chaud/étirage à froid, et les tubes soudés doivent normaliser les paramètres de soudage à l'arc submergé et de soudage TIG pour garantir la résistance et la planéité de la soudure.

Le processus de recuit ou de normalisation est effectué dans le cadre du traitement thermique afin d'éliminer les contraintes internes et d'améliorer les propriétés mécaniques (telles que la dureté et la ténacité).

Technologie des essais non destructifs

Utiliser la détection des défauts par rayons X, les essais par ultrasons et d'autres technologies pour identifier les défauts tels que les pores et les fissures dans les soudures ou les corps de tuyaux.

L'intervalle de soudure doit être conforme à la norme (par exemple, l'intervalle des sections de tuyaux courts ≥150 mm de diamètre extérieur), et les trous de soudure doivent faire l'objet d'un traitement rigoureux afin d'éviter les inspections manquées.

Inspection et certification des produits finis

Test de performance physique

Essai de pression hydraulique : simulation d'un environnement à haute pression pour tester l'étanchéité et la résistance à la compression des tuyaux afin de garantir l'absence de fuite.

Essai d'aplatissement, essai d'expansion : vérification de la ductilité et de la résistance à la déformation des tuyaux.

Vérification de la qualité de la surface et de la taille

Vérifier s'il y a des fissures, des plis, des cicatrices et d'autres défauts sur les surfaces intérieures et extérieures, et la profondeur d'enlèvement doit être inférieure à l'écart négatif de l'épaisseur de la paroi.

Mesurer le diamètre extérieur, l'épaisseur de la paroi et la rectitude, et l'erreur doit être conforme à la norme nationale ou aux exigences du client en matière de personnalisation.

Respect du système et des normes de certification

Le processus de production doit être conforme aux normes nationales telles que GB/T 16507 "Boiler Safety Technical Regulations". Certaines entreprises ont obtenu la certification ISO 9001 pour garantir les spécifications du système de gestion.

Garantie d'installation et d'entretien

Exécution du cahier des charges de l'installation

Les soudures des pipelines doivent être contrôlées et approuvées sur la base des normes nationales 50184/50517. Cela permet d'éviter les concentrations de contraintes ou les fuites dues à des erreurs de construction.

Contrôler la conception des couloirs de gaz de combustion pour éviter que la vitesse locale des gaz de combustion n'accélère l'usure des parois des tuyaux.

Surveillance de l'environnement opérationnel

Vidanger et contrôler régulièrement la qualité de l'eau afin de réduire le risque d'entartrage et de corrosion (par exemple en contrôlant la teneur en oxygène et en dioxyde de carbone du système de retour d'eau).

Optimiser l'efficacité de la combustion et réduire la corrosion chimique des résidus de carburant sur les tuyaux.