Introduction

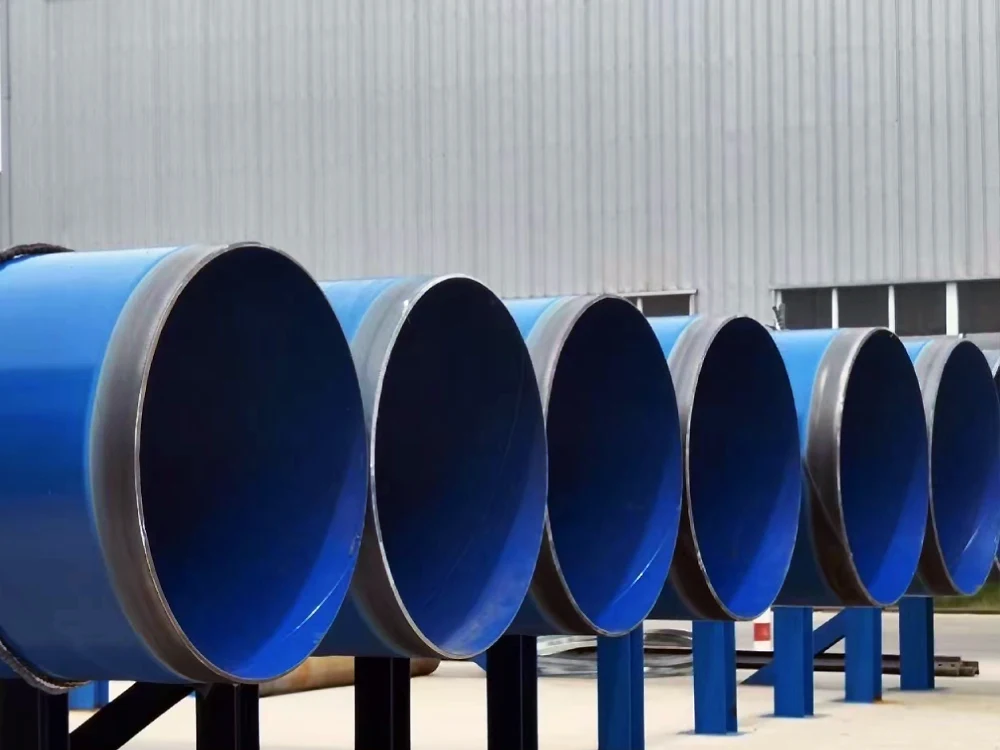

Les tubes en acier sont utilisés dans différentes industries pour leur durabilité et leur praticité. Leur utilisation implique souvent une exposition aux éléments et à des conditions environnementales difficiles.

Les tuyaux étant fabriqués en fer, ils sont vulnérables à la corrosion et à la rouille. Pour prolonger leur cycle de vie, un niveau de protection doit garantir qu'ils sont à l'abri de l'usure naturelle. Le revêtement des tuyaux est une solution courante et efficace à ce problème.

Revêtement des tuyaux Il en existe différents types, chacun offrant un certain niveau de protection. Vous pouvez choisir une couche de protection en fonction de votre application et de votre secteur d'activité.

Différents types de revêtements de pipelines

Les tuyaux en acier sont des matériaux industriels solides qui se corrodent encore s'ils sont conservés à l'état brut. C'est pourquoi ils ont besoin d'une protection supplémentaire grâce à des revêtements protecteurs. Voici les revêtements de tuyauterie les plus courants disponibles sur le marché.

Revêtement en poudre époxydique par fusion (FBE)

Le revêtement en poudre FBE est une couche de protection haute performance pour les équipements industriels. Lorsqu'il est appliqué sur des tuyaux en acier, il forme une couche protectrice chimiquement résistante. Cette propriété permet aux tuyaux revêtus de FBE d'être utilisés dans l'industrie du pétrole et du gaz en raison de leur durabilité et de leur haute résistance à la chaleur.

L'application de ce revêtement sur des tuyaux en acier nécessite une décontamination et un préchauffage de la surface. Avant de pulvériser l'époxy, vous devez débarrasser les surfaces de toute trace d'huile et de contaminants. L'utilisation d'un pistolet électrostatique permet de l'appliquer sur des tuyaux de petit et de grand diamètre.

L'étape suivante consiste à faire durcir le revêtement en poudre dans un four à une température d'environ 200°C-250°C (392°F- 482°F). Le processus de durcissement fait fondre l'époxy et le lie chimiquement aux tuyaux, créant ainsi une superbe adhérence. Le revêtement FBE est un excellent choix pour la résistance à la corrosion et la protection à long terme.

Pour

- Grande tolérance à la température

- Protection élevée contre la corrosion

- Bonne adhérence

- Résistance chimique

- Peu d'entretien

Cons

- Coût initial élevé

- Application complexe

- Fragilité potentielle

- Options de réparation limitées

Revêtement en poudre haute performance (HPPC)

Le HPPC offre une protection supérieure dans des conditions extrêmes. Les variantes haute performance sont souvent utilisées dans des conditions d'exposition chimique, de températures élevées et d'abrasion. Elles sont appréciées dans les conduites de pétrole et de gaz, les raffineries de métaux et l'industrie automobile.

La composition du HPPC est principalement basée sur une résine polymère et quelques additifs et agents. En outre, il contient des traces de polyéthylène pour une protection accrue. Le polyéthylène est responsable de la protection des tuyaux contre les produits chimiques et l'abrasion.

Le revêtement par poudre à haute performance convient le mieux aux tuyaux d'un diamètre minimum de 14 pouces à 42 pouces. Ils peuvent résister à des températures allant de -45 degrés à 85 degrés Celsius.

Les inconvénients du HPPC sont la sensibilité à la température et la complexité de la préparation et de l'application de la surface.

Pour

- Résistance thermique

- Application uniforme

- Rapport coût-efficacité

- Durabilité

Cons

- Exigences élevées en matière de préparation de la surface

- Sensibilité à la température

- Complexité de l'application

Revêtement en polyéthylène (PE)

Le PE est un revêtement en poudre de qualité supérieure, apprécié pour sa résistance à la corrosion et aux chocs. Il s'agit d'un revêtement thermoplastique à usages multiples qui rivalise avec le vinyle mais le surpasse en termes de résistance aux chocs.

Le PE s'applique sur la surface des tuyaux par fusion, extrusion ou enrobage. Parmi ses nombreux avantages, le revêtement PE peut se targuer d'une résistance supérieure à la corrosion. Il peut supporter les produits chimiques agressifs, l'humidité et les éléments corrosifs. Le revêtement en polyéthylène est donc une protection standard pour les conduites offshore ou les conduites d'adduction d'eau.

En outre, le PE est particulièrement résistant aux dommages mécaniques. Il a un taux d'impact élevé tout en conservant une bonne isolation thermique. Il est idéal pour conserver la température parfaite du contenu du tuyau. Comme d'autres revêtements, le PE nécessite peu d'entretien et s'adapte à différentes tailles de tuyaux.

Cependant, il peut se dégrader rapidement lorsqu'il est exposé aux rayons UV. Il présente également une résistance limitée aux températures élevées et peut être plus difficile à réparer.

Pour

- Résistance aux chocs

- Excellente protection contre la corrosion

- Isolation thermique

- Facilité d'utilisation

Cons

- Potentiel de dégradation des UV

- Limites d'épaisseur

- Défis en matière de réparation

- Résistance limitée aux hautes températures

Revêtement en polypropylène (PP)

Les revêtements en polypropylène conviennent le mieux lorsque des propriétés mécaniques élevées sont nécessaires. Il s'agit notamment d'une résistance élevée aux chocs et à la pénétration. Ils conviennent également lorsqu'une résistance élevée à la chaleur est requise.

Depuis les années 80, les copolymères de polypropylène protègent les pipelines offshore et in-shore. Ils sont également utilisés pour les pipelines ordinaires, ce qui présente des avantages par rapport aux revêtements en résine époxy et en polyéthylène.

Contrairement à d'autres revêtements, le PP présente des propriétés de collage plus difficiles. Toutefois, il est possible d'y remédier par un prétraitement spécial du substrat en PP.

Pour

- Résistance aux acides

- Bonne résistance à la flexion

- Léger

- Fortes propriétés anticorrosion

Cons

- Vulnérabilité à la fragilité

- Mauvaises propriétés d'adhérence

Galvanisation

La galvanisation est la méthode de revêtement la plus répandue pour l'acier. Le processus consiste à recouvrir les métaux de zinc fondu pour former une couche protectrice. Dans le cas du revêtement de tuyaux en acier par immersion à chaud, les tuyaux en acier sont plongés dans des bains de zinc fondu. Une réaction métallurgique entre le métal et le zinc crée une couche protectrice contre la rouille.

La galvanisation est un processus simple qui ne nécessite pas de traitement supplémentaire. Cela permet de réduire les coûts sans compromettre la protection offerte par l'acier galvanisé. Malgré sa simplicité, la galvanisation offre bien plus d'avantages.

Comme vous pouvez le constater, la galvanisation crée une finition lisse et uniforme sur le métal. Un métal galvanisé n'a pas besoin d'un entretien strict pour rester impeccable. Outre l'aspect esthétique, il garantit une durabilité viable dans des conditions industrielles difficiles.

Parmi les inconvénients de la galvanisation figurent des produits finis plus lourds qui peuvent être difficiles à installer. Elle est également vulnérable aux fissures et à l'écaillage sur une période prolongée.

Pour

- Application facile

- Peu d'entretien

- Finition lisse et uniforme

- Haute résistance à la corrosion

- Résistance thermique

- Rentabilité

Cons

- Difficulté de paiement échelonné

- Lourd

- Sujet à la fissuration

Conclusion

Chaque revêtement de tuyaux en acier présente des avantages et des inconvénients distincts. L'application des tuyaux en acier reste le facteur le plus important dans le choix d'une couche de protection.

Le revêtement par poudre est l'un des revêtements les plus faciles à appliquer et les plus respectueux de l'environnement. D'autres nécessitent un processus de revêtement plus complexe mais offrent une superbe résistance à la corrosion.

Il est essentiel de peser le pour et le contre d'une option de revêtement. Tous n'ont pas une durabilité acceptable et certains sont plus difficiles à entretenir. En fin de compte, votre revêtement doit prolonger la durée de vie du tube d'acier en offrant une protection complète. Il doit offrir une protection standard contre la corrosion, les produits chimiques et les chocs. La résistance aux hautes températures est également essentielle pour préserver l'intégrité du tube pendant longtemps.