1. Tube SMLS

Processus de fabrication

La fabrication de tubes SMLS transforme l'acier solide en tubes creux sans soudure, sans joints ni soudures.

Ce processus, souvent appelé laminage à chaud, commence par le chauffage de la billette dans un four à haute température. La billette chauffée, une fois malléable, est percée à l'aide d'un mandrin. Le processus de creusage commence alors, créant un tube creux à parois épaisses.

Ce tube est ensuite allongé à travers une série de rouleaux, et l'épaisseur de la paroi est réduite par l'application d'une pression contrôlée de manière rotative. Le procédé Mannesmann a amélioré les techniques de production de tubes sans soudure. Il permet une plus grande variété de tailles et un meilleur contrôle des dimensions et de la qualité de la surface.

Le produit final est souvent recuit pour améliorer ses propriétés mécaniques. Il est également normalisé pour améliorer sa microstructure.

Les tuyaux sans soudure sont idéaux pour les applications à haute pression car ils présentent un niveau élevé d'intégrité structurelle. Ce processus garantit leur solidité.

En savoir plus sur les tubes SMLS

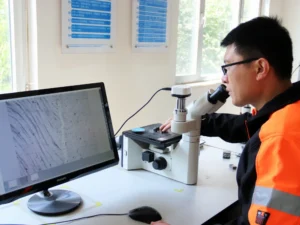

Contrôle de la qualité

Les tubes SMLS font l'objet d'un contrôle de qualité avec des tests rigoureux sur les matières premières. Il s'agit notamment d'analyser la composition chimique et de tester les propriétés mécaniques.

Pendant la production, les contrôles dimensionnels, l'inspection des surfaces et les essais non destructifs (tels que les essais par ultrasons et par courants de Foucault) sont standard. Les produits finis sont soumis à des tests hydrostatiques.

Ils font également l'objet d'un contrôle visuel afin de s'assurer qu'ils répondent à des normes strictes. Ces mesures garantissent que les tuyaux répondent aux normes nécessaires. Elles garantissent que les tuyaux ont la solidité, la résistance à la corrosion et les dimensions adéquates.

2. Tube ERW

Processus de fabrication

La fabrication de tuyaux soudés par résistance électrique (ERW) est un processus qui permet de produire des tuyaux à partir de bandes ou de bobines d'acier, connues sous le nom de skelp.

La peau est déroulée et coupée en largeur avant d'être façonnée en forme de cylindre. Les bords du cylindre se chargent et produisent de la chaleur pour fondre. Ils fusionnent, créant un lien solide sans matériau de soudure.

La fabrication des câbles ERW a connu des avancées technologiques. Ces progrès comprennent l'amélioration des systèmes de contrôle. Les systèmes de contrôle permettent d'améliorer la qualité des soudures. Ils permettent également une production plus efficace.

Les tubes ERW sont connus pour leurs dimensions uniformes et précises. Ils conviennent donc à de nombreuses utilisations, notamment pour le transport du pétrole, du gaz et de l'eau.

Contrôle de la qualité

La production de tubes ERW comprend des mesures strictes de contrôle de la qualité. Ces mesures commencent par l'inspection des matières premières.

Au cours de la fabrication, les paramètres de soudage et la qualité de la soudure font l'objet d'une surveillance continue. Le contrôle par ultrasons est largement utilisé pour détecter toute imperfection dans la soudure.

Les tuyaux sont également soumis à des tests hydrostatiques et à des inspections visuelles.

Le processus de contrôle de la qualité est complet. Il garantit l'intégrité structurelle et l'étanchéité des tubes ERW.

3.SSAW

Processus de fabrication

La fabrication de tubes soudés à l'arc submergé en spirale (SSAW) implique un processus continu. Une bande d'acier appelée "skelp" se forme à un angle.

Il est ensuite soudé le long du joint en spirale. Le skelp passe par des rouleaux qui plient le métal à un angle. Cela permet de réaliser des soudures internes et externes à l'aide d'un procédé de soudage à l'arc submergé.

Les systèmes modernes d'automatisation et de contrôle améliorent considérablement la précision des mesures d'angle.

Ils améliorent également la qualité du soudage des tubes SSAW en garantissant l'homogénéité. Ces tubes sont fréquemment utilisés dans des applications telles que le transport de l'eau. Ils ont également une fonction structurelle dans l'industrie de la construction.

Contrôle de la qualité

Le contrôle de la qualité dans la fabrication des tubes SSAW comprend des contrôles de la matière première, en particulier de la bobine d'acier.

Pendant la production, il est essentiel de contrôler en permanence les paramètres de soudage, la qualité du joint et la géométrie du tube.

Des essais non destructifs, y compris des essais ultrasoniques et radiographiques, sont effectués pour détecter d'éventuels défauts.

Les inspections finales comprennent des tests hydrostatiques et des évaluations visuelles, garantissant que les tuyaux répondent aux normes de qualité nécessaires.

4.LSAW Tube

Processus de fabrication

La fabrication de tuyaux soudés à l'arc submergé longitudinalement (LSAW) est une méthode utilisée pour les tuyaux de grand diamètre.

Les plaques d'acier sont moulées dans la forme d'un tuyau et le joint longitudinal est soudé à l'intérieur et à l'extérieur par soudage à l'arc submergé.

Le procédé a évolué grâce à des technologies telles que le procédé JCOE (J-ing, C-ing, O-ing, Expanding), qui a amélioré l'efficacité de la fabrication des tubes LSAW.

Les tubes LSAW ont une épaisseur de paroi élevée et un grand diamètre.

Ils présentent également des soudures de haute qualité, ce qui les rend adaptés aux applications lourdes, notamment dans l'industrie pétrolière et gazière.

Contrôle de la qualité

Le contrôle de la qualité des tubes LSAW commence par l'inspection des plaques d'acier, en se concentrant sur leurs propriétés chimiques et mécaniques.

Pendant la production, un contrôle rigoureux des paramètres de soudage et une inspection des soudures sont effectués.

Les méthodes de contrôle non destructif permettent de détecter les défauts à l'aide de tests ultrasoniques et radiographiques.

Les produits finis sont soumis à des tests hydrostatiques et à des inspections visuelles, ce qui garantit le respect des normes de qualité.

5. Raccords de tuyauterie

Processus de fabrication

La fabrication des raccords de tuyauterie englobe diverses méthodes telles que le forgeage, le moulage et l'usinage.

Les raccords forgés sont créés en chauffant des billettes et en les déformant sous haute pression pour leur donner la forme souhaitée.

Les raccords moulés sont fabriqués en coulant du métal en fusion dans des moules de la forme requise.

L'usinage permet de créer des raccords à partir de blocs de métal à l'aide d'outils de haute précision.

Les progrès de la technologie de fabrication ont permis d'améliorer la précision et l'efficacité.

Ces progrès permettent de produire des raccords de haute qualité dotés d'excellentes propriétés mécaniques. Ces raccords sont importants pour les systèmes de tuyauterie. Ils créent des connexions étanches dans les applications industrielles.

Contrôle de la qualité

Le contrôle de la qualité dans la fabrication des raccords de tuyauterie comprend une inspection approfondie des matières premières et des contrôles rigoureux en cours de fabrication.

La précision dimensionnelle, l'état de surface et les propriétés mécaniques sont testés.

Les méthodes de contrôle non destructif sont utilisées pour détecter les défauts de surface et les défauts internes. Ces méthodes comprennent le ressuage, les ultrasons et les tests radiographiques. Les inspections finales garantissent la conformité aux normes et aux spécifications du client.

Vous souhaitez vendre en gros des tubes en acier au carbone ?

Fournisseur professionnel de tubes en acier au carbone depuis 20 ans, exportant des tubes en acier vers les marchés étrangers. Contactez-nous pour un devis gratuit et un service personnalisé.