1. SMLS-Rohr

Herstellungsverfahren

Bei der Herstellung von SMLS-Rohren wird massiver Stahl in nahtlose Hohlrohre umgewandelt, wobei keine Verbindungen oder Schweißarbeiten erforderlich sind.

Bei diesem Verfahren, das häufig als Warmwalzen bezeichnet wird, wird der Knüppel zunächst in einem Ofen auf eine hohe Temperatur erhitzt. Der erhitzte Knüppel wird, sobald er verformbar ist, mit einem Dorn durchbohrt. Damit beginnt der Aushöhlungsprozess, bei dem ein dickwandiges Hohlrohr entsteht.

Dieses Rohr wird dann durch eine Reihe von Walzen gestreckt, und die Wandstärke wird durch kontrollierten Druck in einem Rotationsverfahren reduziert. Das Mannesmann-Verfahren hat die Produktionsverfahren für nahtlose Rohre verbessert. Es ermöglicht eine größere Vielfalt an Größen und eine bessere Kontrolle der Abmessungen und der Oberflächenqualität.

Das Endprodukt wird häufig geglüht, um seine mechanischen Eigenschaften zu verbessern. Außerdem wird es normalisiert, um sein Gefüge zu verbessern.

Nahtlose Rohre sind ideal für Hochdruckanwendungen, da sie ein hohes Maß an struktureller Integrität aufweisen. Dieses Verfahren gewährleistet ihre Festigkeit.

Mehr über SMLS-Rohre anzeigen

Qualitätskontrolle

SMLS-Rohre unterliegen einer Qualitätskontrolle mit strengen Prüfungen der Rohstoffe. Dazu gehören die Analyse der chemischen Zusammensetzung und die Prüfung der mechanischen Eigenschaften.

Während der Produktion sind Maßkontrollen, Oberflächenprüfungen und zerstörungsfreie Prüfungen (wie Ultraschall- und Wirbelstromprüfungen) Standard. Die Endprodukte werden einer hydrostatischen Prüfung unterzogen.

Außerdem werden sie einer Sichtprüfung unterzogen, um sicherzustellen, dass sie den strengen Normen entsprechen. Diese Maßnahmen garantieren, dass die Rohre die erforderlichen Normen erfüllen. Sie gewährleisten, dass die Rohre die richtige Festigkeit, Korrosionsbeständigkeit und genaue Abmessungen haben.

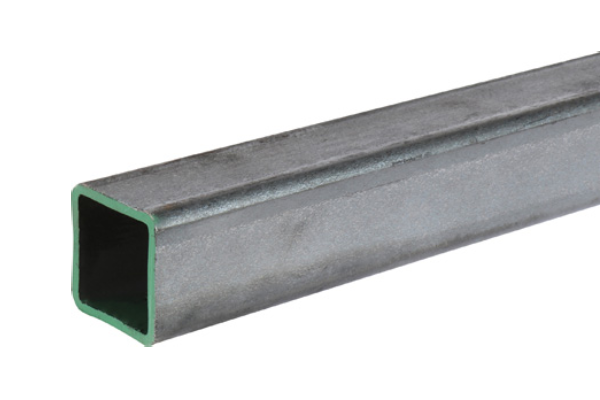

2. ERW-Rohr

Herstellungsverfahren

Bei der Herstellung von widerstandsgeschweißten Rohren (ERW-Rohren) werden Rohre aus Stahlbändern oder -rollen hergestellt, die als Skelp bezeichnet werden.

Der Skelp wird abgewickelt und auf Breite getrimmt, bevor er in eine zylindrische Form gebracht wird. Die Kanten des Zylinders laden sich auf und erzeugen Hitze, um zu schmelzen. Sie verschmelzen miteinander und bilden eine starke Verbindung ohne Schweißmaterial.

Die ERW-Fertigung hat sich technologisch weiterentwickelt. Zu diesen Fortschritten gehören verbesserte Kontrollsysteme. Die Kontrollsysteme führen zu einer besseren Schweißqualität. Sie führen auch zu einer effizienteren Produktion.

ERW-Rohre sind dafür bekannt, dass sie eine einheitliche und präzise Größe haben. Dadurch eignen sie sich für viele Verwendungszwecke, einschließlich Öl-, Gas- und Wassertransport.

Qualitätskontrolle

Bei der Herstellung von ERW-Rohren werden strenge Qualitätskontrollen durchgeführt. Diese Maßnahmen beginnen mit der Inspektion der Rohmaterialien.

Während der Fertigung werden die Schweißparameter und die Nahtqualität ständig überwacht. Die Ultraschallprüfung wird häufig eingesetzt, um Unregelmäßigkeiten in der Schweißnaht zu erkennen.

Außerdem werden die Rohre hydrostatischen Prüfungen und Sichtkontrollen unterzogen.

Der Prozess der Qualitätskontrolle ist umfassend. Er gewährleistet die strukturelle Integrität und Dichtheit der ERW-Rohre.

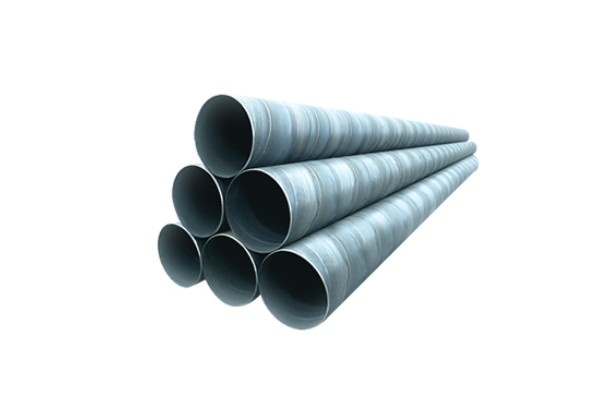

3.SSAW

Herstellungsverfahren

Die Herstellung spiralförmiger unterpulvergeschweißter Rohre (SSAW) erfolgt in einem kontinuierlichen Prozess. Ein Stahlband, das sogenannte Skelp, wird in einem Winkel geformt.

Dann wird es entlang der Spiralnaht geschweißt. Der Skelp läuft durch Rollen, die das Metall in einem Winkel biegen. Dadurch werden innere und äußere Schweißnähte durch Unterpulverschweißen erzeugt.

Moderne Automatisierungs- und Kontrollsysteme verbessern die Präzision der Winkelmessungen erheblich.

Sie verbessern auch die Schweißqualität von SSAW-Rohren, indem sie für Homogenität sorgen. Diese Rohre werden häufig für Anwendungen wie den Transport von Wasser verwendet. Auch in der Bauindustrie werden sie für strukturelle Zwecke verwendet.

Qualitätskontrolle

Die Qualitätskontrolle bei der Herstellung von SSAW-Rohren umfasst die Prüfung des Rohmaterials, insbesondere des Stahlbands.

Während der Produktion ist eine kontinuierliche Überwachung der Schweißparameter, der Nahtqualität und der Rohrgeometrie unerlässlich.

Zerstörungsfreie Prüfungen, einschließlich Ultraschall- und Röntgenprüfungen, werden durchgeführt, um etwaige Mängel zu erkennen.

Die Endkontrolle umfasst eine hydrostatische Prüfung und eine visuelle Bewertung, um sicherzustellen, dass die Rohre den erforderlichen Qualitätsstandards entsprechen.

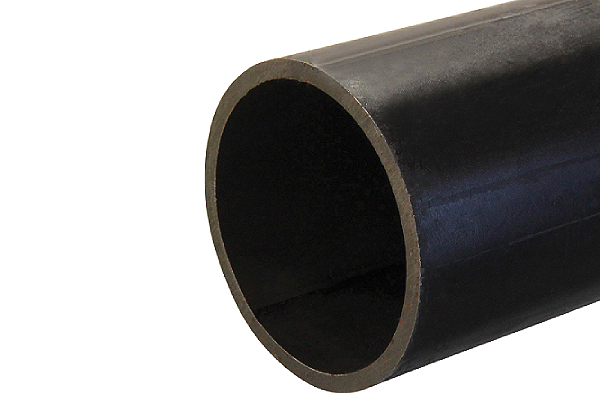

4.LSAW-Rohr

Herstellungsverfahren

Die Herstellung von längsnahtgeschweißten Rohren (Longitudinally Submerged Arc Welded - LSAW) ist ein Verfahren, das für Rohre mit großem Durchmesser verwendet wird.

Die Stahlplatten werden in die Form eines Rohres gebracht und die Längsnaht wird sowohl innen als auch außen durch Unterpulverschweißen verschweißt.

Das Verfahren hat sich mit Technologien wie dem JCOE-Verfahren (J-ing, C-ing, O-ing, Expanding) weiterentwickelt, das die Effizienz der LSAW-Rohrherstellung verbessert hat.

LSAW-Rohre haben eine hohe Wandstärke und einen großen Durchmesser.

Sie weisen außerdem hochwertige Schweißnähte auf und eignen sich daher für Schwerlastanwendungen in der Öl- und Gasindustrie.

Qualitätskontrolle

Die Qualitätskontrolle für LSAW-Rohre beginnt mit der Inspektion der Stahlplatten, wobei der Schwerpunkt auf ihren chemischen und mechanischen Eigenschaften liegt.

Während der Produktion erfolgt eine strenge Überwachung der Schweißparameter und der Nahtkontrolle.

Bei den zerstörungsfreien Prüfverfahren werden Fehler mit Hilfe von Ultraschall- und Durchstrahlungsprüfungen festgestellt.

Die Endprodukte werden hydrostatischen Prüfungen und Sichtkontrollen unterzogen, um die Einhaltung der Qualitätsstandards zu gewährleisten.

5. Rohrverschraubungen

Herstellungsverfahren

Die Herstellung von Rohrverschraubungen umfasst verschiedene Verfahren wie Schmieden, Gießen und maschinelle Bearbeitung.

Geschmiedete Armaturen werden durch Erhitzen von Knüppeln und deren Verformung unter hohem Druck in die gewünschten Formen gebracht.

Gegossene Formstücke werden durch Gießen von geschmolzenem Metall in Formen mit den gewünschten Abmessungen hergestellt.

Bei der maschinellen Bearbeitung werden aus Metallblöcken mit Hilfe von Präzisionswerkzeugen Armaturen hergestellt.

Die Fortschritte in der Fertigungstechnologie haben die Präzision und Effizienz verbessert.

Diese Fortschritte ermöglichen die Herstellung von qualitativ hochwertigen Fittings mit hervorragenden mechanischen Eigenschaften. Diese Fittings sind wichtig für Rohrleitungssysteme. Sie schaffen dichte Verbindungen in industriellen Anwendungen.

Qualitätskontrolle

Die Qualitätskontrolle bei der Herstellung von Rohrformstücken umfasst eine gründliche Inspektion der Rohmaterialien und strenge Kontrollen während des Produktionsprozesses.

Geprüft werden Maßhaltigkeit, Oberflächengüte und mechanische Eigenschaften.

Zerstörungsfreie Prüfverfahren werden eingesetzt, um Oberflächen- und Innenfehler zu erkennen. Zu diesen Methoden gehören Farbeindring-, Ultraschall- und Durchstrahlungsprüfungen. Endkontrollen gewährleisten die Einhaltung von Normen und Kundenspezifikationen.

Möchten Sie Großhandel mit Kohlenstoffstahlrohren?

Professioneller Anbieter von Kohlenstoffstahlrohren seit 20 Jahren, Export von Stahlrohren nach Übersee. Kontaktieren Sie uns für ein kostenloses Angebot und einen persönlichen Service.