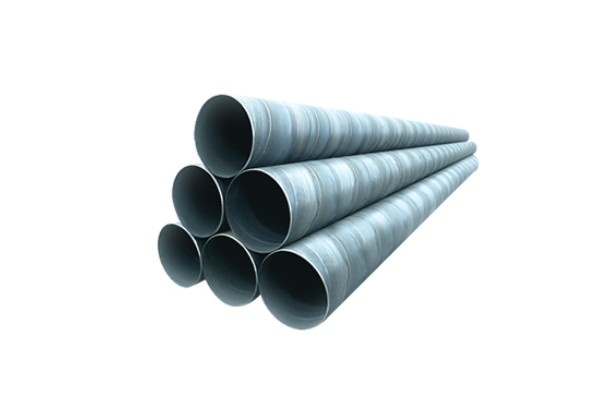

Verzinkte Stahlrohre

Verzinkte Rohre sind Stahlrohre mit einer Zinkschicht auf der Oberfläche. Durch Feuerverzinkung oder galvanische Verzinkung werden die Stahlrohre mit einer festen, rostfreien "Schutzschicht" überzogen, wodurch sich die Lebensdauer um mehr als 30 Jahre verlängert.

Bei der Feuerverzinkung werden Stahlrohre bei etwa 450 °C in geschmolzenes Zink getaucht. Dadurch entsteht eine starke Zinkschicht, die sehr korrosionsbeständig ist. Bei der elektrolytischen Verzinkung hingegen kommt die Elektrolyse zum Einsatz. Es bietet ein flexibles Verfahren und eignet sich für viele Spezifikationen.

Verzinkte Rohre zeichnen sich durch hohe Festigkeit und Wirtschaftlichkeit aus und sind ein idealer Ersatz für rostfreien Stahl. Sie können im Bauwesen, in der Landwirtschaft, bei industriellen Rohrleitungen und in anderen Bereichen eingesetzt werden. Entscheiden Sie sich für verzinkte Rohre von UNIASEN und genießen Sie zuverlässige Qualität und langfristige Korrosionsschutzgarantie!