Einführung

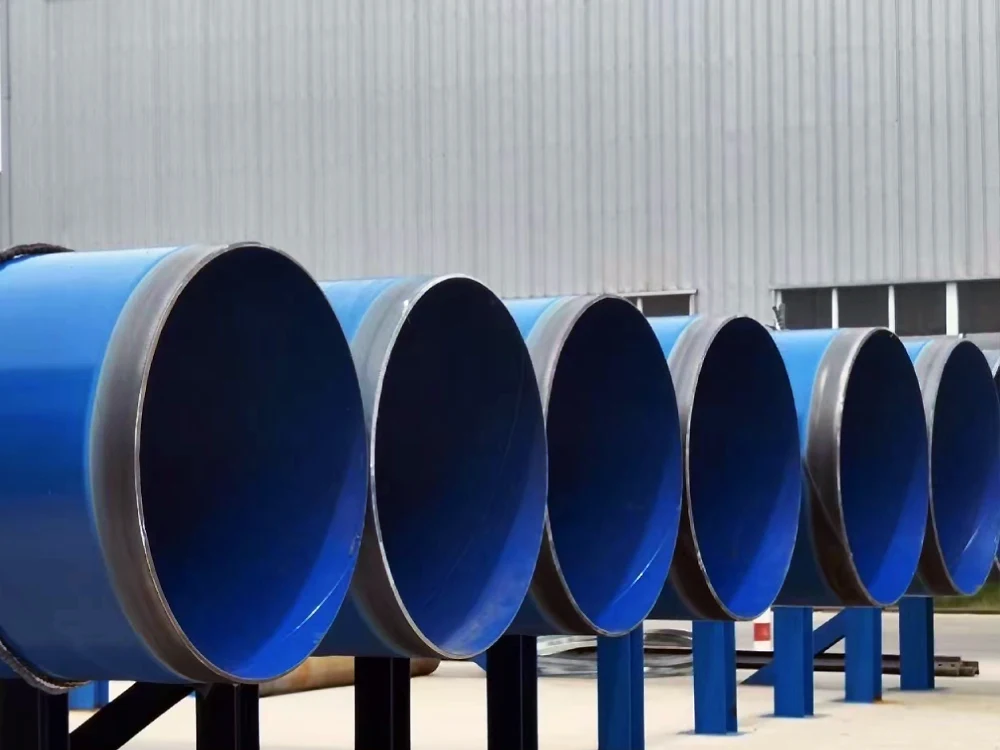

Stahlrohre werden wegen ihrer Langlebigkeit und Zweckmäßigkeit in verschiedenen Branchen eingesetzt. Bei ihrer Verwendung sind sie oft den Elementen und rauen Umweltbedingungen ausgesetzt.

Da Rohre aus Eisen hergestellt werden, sind sie anfällig für Korrosion und Rost. Um ihre Lebensdauer zu verlängern, müssen sie durch einen Schutz vor natürlicher Abnutzung bewahrt werden. Die Beschichtung von Rohren ist eine gängige und wirksame Lösung für dieses Problem.

Beschichtung der Rohre hat verschiedene Typen, die jeweils ein bestimmtes Schutzniveau bieten. Sie können je nach Anwendung und Branche eine Schutzschicht wählen.

Verschiedene Arten der Rohrleitungsbeschichtung

Stahlrohre sind robuste Industriewerkstoffe, die auch in ihrer Rohform korrodieren. Deshalb brauchen sie zusätzlichen Schutz durch Schutzbeschichtungen. Hier sind die gebräuchlichsten Beschichtungen für Rohrleitungen, die auf dem Markt erhältlich sind.

Schmelzgebundene Epoxid-Pulverbeschichtung (FBE)

Die FBE-Pulverbeschichtung ist eine Hochleistungs-Schutzschicht für Industrieanlagen. Wenn sie auf Stahlrohre aufgetragen wird, bildet sie eine chemisch resistente Schutzschicht. Diese Eigenschaft macht FBE-beschichtete Rohre aufgrund ihrer Langlebigkeit und hohen Hitzebeständigkeit für den Einsatz in der Öl- und Gasindustrie geeignet.

Das Auftragen dieser Beschichtung auf Stahlrohre erfordert eine Dekontaminierung und Vorwärmung der Oberfläche. Bevor Sie das Epoxidharz aufsprühen, müssen Sie die Oberflächen von Ölspuren und Verunreinigungen befreien. Mit einer elektrostatischen Spritzpistole können Sie es auf kleine und große Rohre auftragen.

Der nächste Schritt ist die Aushärtung der Pulverbeschichtung in einem Ofen bei ca. 200°C-250°C (392°F - 482°F). Beim Aushärten schmilzt das Epoxidharz und verbindet sich chemisch mit den Rohren, wodurch eine hervorragende Haftung entsteht. Die FBE-Beschichtung ist die erste Wahl für langfristige Korrosionsbeständigkeit und Schutz.

Profis

- Große Temperaturtoleranz

- Hoher Korrosionsschutz

- Gutes Haftvermögen

- Chemische Beständigkeit

- Geringe Wartung

Nachteile

- Hohe Anfangskosten

- Komplexe Anwendung

- Mögliche Sprödigkeit

- Begrenzte Reparaturmöglichkeiten

Hochleistungs-Pulverbeschichtung (HPPC)

HPPC bietet hervorragenden Schutz unter extremen Bedingungen. Hochleistungsvarianten werden häufig bei chemischer Belastung, hohen Temperaturen und abrasiven Bedingungen eingesetzt. Sie werden in Öl- und Gasleitungen, Metallraffinerien und in der Automobilindustrie geschätzt.

HPPC besteht in erster Linie aus Polymerharz und einigen Additiven und Wirkstoffen. Zusätzlich enthält es Spuren von Polyethylen für zusätzlichen Schutz. Der Polyethylenanteil ist für den Schutz der Rohre vor Chemikalien und Abrieb verantwortlich.

Die Hochleistungs-Pulverbeschichtung eignet sich am besten für Rohre mit einem Durchmesser von mindestens 14 Zoll bis zu 42 Zoll. Sie können Temperaturen von -45 Grad bis 85 Grad Celsius standhalten.

Zu den Nachteilen von HPPC gehören die Temperaturempfindlichkeit sowie die komplexe Oberflächenvorbereitung und -anwendung.

Profis

- Thermischer Widerstand

- Einheitliche Anwendung

- Kosteneffizienz

- Dauerhaftigkeit

Nachteile

- Hohe Anforderungen an die Oberflächenvorbereitung

- Temperatur-Empfindlichkeit

- Komplexität der Anwendung

Polyethylen-Beschichtung (PE)

PE ist eine hochwertige Pulverbeschichtung, die vor allem wegen ihrer Korrosions- und Stoßfestigkeit geschätzt wird. Es handelt sich um eine thermoplastische Beschichtung mit vielen Verwendungszwecken, die mit Vinyl konkurriert, es aber bei der Schlagfestigkeit übertrifft.

PE wird durch Schmelzkleben, Extrusion oder Umwickeln auf die Rohroberfläche aufgebracht. Zu den vielen Vorteilen der PE-Beschichtung gehört ihre hervorragende Korrosionsbeständigkeit. Sie kann mit aggressiven Chemikalien, Feuchtigkeit und korrosiven Elementen umgehen. Damit ist die Polyethylenbeschichtung der Standardschutz für Offshore- oder Wasserleitungsrohre.

Außerdem ist PE besonders widerstandsfähig gegenüber mechanischen Beschädigungen. Es hat eine hohe Schlagzähigkeit und bietet gleichzeitig eine gute Wärmedämmung. Es ist ideal, um die perfekte Temperatur des Rohrinhalts aufrechtzuerhalten. Wie andere Beschichtungen ist auch PE wartungsarm und kann für verschiedene Rohrgrößen verwendet werden.

Allerdings kann es sich bei UV-Strahlung schnell zersetzen. Außerdem ist es nur begrenzt hitzebeständig und kann schwieriger zu reparieren sein.

Profis

- Stoßfestigkeit

- Hervorragender Korrosionsschutz

- Wärmedämmung

- Benutzerfreundlichkeit

Nachteile

- UV-Zersetzungspotenzial

- Beschränkungen der Dicke

- Herausforderungen bei der Reparatur

- Begrenzte Hochtemperaturbeständigkeit

Polypropylen-Beschichtung (PP)

Polypropylenbeschichtungen sind am besten geeignet, wenn hohe mechanische Eigenschaften erforderlich sind. Dazu gehören hohe Schlagfestigkeit und hohe Durchstoßfestigkeit. Sie sind auch geeignet, wenn eine hohe Hitzebeständigkeit erforderlich ist.

Seit den 80er Jahren schützen Polypropylen-Copolymere Offshore- und Inshore-Pipelines. Es wird auch in normalen Rohrleitungen verwendet, was Vorteile gegenüber Epoxidharz- und Polyethylenbeschichtungen hat.

Im Gegensatz zu anderen Beschichtungen hat PP eine schwierigere Klebeeigenschaft. Dies kann jedoch durch eine spezielle Vorbehandlung des PP-Substrats behoben werden.

Profis

- Beständigkeit gegen Säuren

- Gute Biegefestigkeit

- Leichtgewicht

- Starke Anti-Korrosionseigenschaften

Nachteile

- Anfälligkeit für Sprödigkeit

- Schlechte Klebeeigenschaften

Verzinkung

Die Verzinkung ist die am weitesten verbreitete Beschichtungsmethode für Stahl. Bei diesem Verfahren werden Metalle mit geschmolzenem Zink beschichtet, um eine Schutzschicht zu bilden. Bei der Feuerverzinkung von Stahlrohren werden die Rohre in ein Bad aus geschmolzenem Zink getaucht. Durch eine metallurgische Reaktion zwischen dem Metall und dem Zink entsteht eine Schutzschicht gegen Rost.

Die Verzinkung ist ein unkomplizierter Prozess und erfordert keine zusätzliche Nachbehandlung. Das senkt die Kosten, ohne den Schutz zu beeinträchtigen, den ein verzinkter Stahl erhält. Trotz des einfachen Verfahrens bietet die Verzinkung weitaus mehr Vorteile.

Wie Sie vielleicht bemerken, erzeugt die Verzinkung eine glatte und gleichmäßige Oberfläche auf dem Metall. Ein verzinktes Metall braucht keine strenge Wartung, um es makellos zu halten. Neben der Ästhetik garantiert es eine Haltbarkeit, die auch unter rauen industriellen Bedingungen Bestand hat.

Zu den Nachteilen der Verzinkung gehören schwerere Endprodukte, die schwierig zu installieren sein können. Außerdem ist sie anfällig für Risse und Abplatzungen über einen längeren Zeitraum.

Profis

- Einfache Anwendung

- Geringe Wartung

- Glatte und einheitliche Oberfläche

- Hohe Korrosionsbeständigkeit

- Thermischer Widerstand

- Kostengünstig

Nachteile

- Schwierigkeit der Ratenzahlung

- Schwer

- Anfällig für Rissbildung

Schlussfolgerung

Jede Stahlrohrbeschichtung bietet unterschiedliche Vor- und Nachteile. Die Anwendung der Stahlrohre bleibt der wichtigste Faktor bei der Wahl einer Schutzschicht.

Die Pulverbeschichtung ist eine der am einfachsten aufzubringenden und umweltfreundlichsten Beschichtungen. Andere Beschichtungen erfordern einen komplexeren Beschichtungsprozess, haben aber eine hervorragende Korrosionsbeständigkeit.

Es ist wichtig, die Vor- und Nachteile einer Beschichtungsoption abzuwägen. Nicht alle haben eine akzeptable Haltbarkeit, und einige sind schwieriger zu pflegen. Letztendlich sollte Ihre Beschichtung die Lebensdauer des Stahlrohrs verlängern, indem sie einen umfassenden Schutz bietet. Sie muss einen Standardschutz gegen Korrosion, Chemikalien und Stöße bieten. Auch die Beständigkeit gegen hohe Temperaturen ist wichtig, damit die Rohre lange Zeit intakt bleiben.